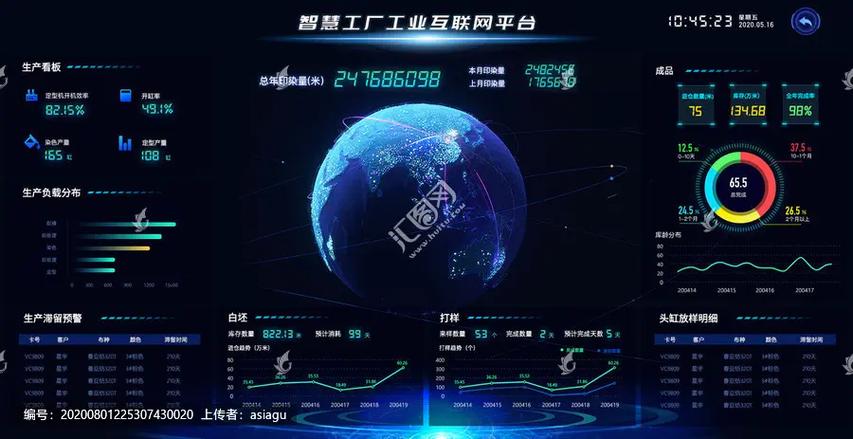

2026 年,工业 AI 边缘盒正从 "可选技术" 变为制造业转型的标配基础设施。它将 AI 算力与实时处理能力下沉到产线现场,解决传统云计算在工业场景的三大核心瓶颈 ——高延迟、带宽成本、数据隐私安全,并已在质量检测、设备预测性维护、安全生产等领域实现规模化落地,成为 "AI + 制造" 融合的关键载体。

一、什么是工业 AI 边缘盒?

工业 AI 边缘盒是部署在网络边缘侧(产线现场)的高性能智能终端,集成工业级硬件、AI 算力芯片(NPU/GPU/FPGA)、边缘计算框架与行业算法模型,具备以下核心特征:

核心特性 | 具体说明 |

本地实时处理 | 数据在源头完成 AI 推理,响应时间从分钟级降至毫秒级 |

工业级可靠性 | 宽温 (-40°C~85°C)、防尘抗震、冗余设计,适应严苛车间环境 |

接口丰富 | 支持 PLC、Modbus、CAN 等工业协议,无缝对接现有设备 |

轻量化 AI | 适配小模型推理,支持模型蒸馏与量化,降低算力需求 |

边缘 - 云端协同 | 本地推理 + 云端模型训练更新,形成闭环迭代 |

简单说,它就像给产线装上了 "现场智能大脑",让设备从" 看得见 "升级到" 看得懂、能决策 "。

二、为何 2026 年成为 "标配元年"?

1. 技术成熟度与成本拐点

AI 模型轻量化突破:2026 年主流边缘模型参数量降至百万级,推理速度提升50 倍,适配边缘算力;

专用芯片普及:国产 NPU 芯片算力达8-20TOPS,成本下降60%,支撑大规模部署;

边缘框架成熟:TensorFlow Lite、PyTorch Mobile 等实现工业场景适配,开发门槛大幅降低;

2. 政策与市场双重驱动

政策强制要求:工信部《"工业互联网 + 安全生产" 行动计划》明确要求 2026 年实现80% 高危行业边缘智能预警覆盖;

市场规模爆发:IDC 预测 2026 年全球工业 AI 边缘盒出货量将达500 万台,年增长率45%,中国占比超40%;

投资热潮:2026 年工业 AI 边缘计算赛道融资额预计突破300 亿元,头部企业加速布局;

3. 制造业痛点倒逼

传统工厂面临三大核心痛点,AI 边缘盒提供完美解决方案:

痛点 | AI 边缘盒解决方案 | 效益提升 |

质量检测滞后 | 视觉检测实时识别缺陷,自动触发剔除 | 不良率降低30-50%,检测效率提升10 倍 |

设备故障频发 | 振动 / 温度分析预测故障,提前维护 | 停机时间减少70%,维护成本降低40% |

安全生产风险 | 实时识别违规操作 (如未戴安全帽),即时预警 | 安全事故率下降60% |

三、工业 AI 边缘盒的核心价值

1. 极致性能:毫秒级响应重塑生产节奏

质量检测:半导体晶圆缺陷检测从 "抽样后分析" 变为 "片上实时检测",良率波动控制在 ±0.1% 内;

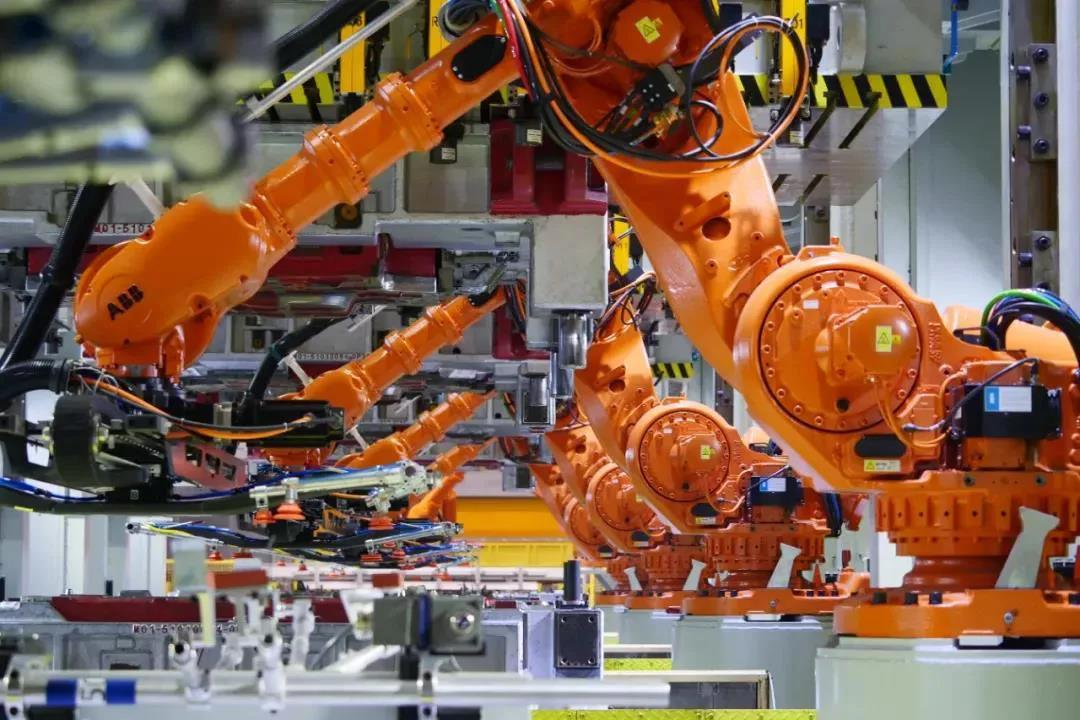

精密控制:机器人动态轨迹调整响应时间 <10ms,提升装配精度20%;

实时协同:多设备联动决策无需云端中转,产线效率提升15-30%;

2. 成本革命:三重降本增效

成本类型 | 节约比例 | 实现方式 |

带宽成本 | 80-90% | 仅上传分析结果,而非原始数据 |

算力成本 | 50-70% | 边缘分担 70% 推理任务,减少云端算力支出 |

人力成本 | 40-60% | 自动化替代人工质检、巡检等重复性工作 |

某汽车零部件厂部署边缘盒后,仅带宽成本一年就节约120 万元,投资回报周期 <8 个月 。

3. 数据安全:构建工业数据 "护城河"

本地处理:90% 以上工业敏感数据 (如工艺参数、产品配方) 无需离厂,符合《数据安全法》要求;

隐私计算:支持联邦学习,实现 "数据可用不可见",解决跨工厂协作数据壁垒;

安全隔离:边缘设备物理隔离,降低网络攻击风险,成为工业互联网安全的 "最后一公里屏障";

四、2026 年核心应用场景落地图谱

1. 质量管控:100% 全检成为标配

电子制造:PCB 板焊点检测、芯片引脚缺陷识别,准确率达99.99%;

汽车工业:车身焊接质量实时分析,识别 0.1mm 级裂纹,降低召回风险;

3C 行业:手机屏幕划痕检测,速度达1000 片 / 分钟,远超人工效率;

案例:某半导体工厂部署边缘视觉系统后,晶圆良率提升12%,年增收2.3 亿元。

2. 设备预测性维护 (PDM):从被动抢修到主动预防

AI 边缘盒实时采集设备振动、温度、电流等数据,通过时序分析预测故障:

旋转机械:提前7-30 天预测轴承磨损,避免突发停机;

注塑机:分析液压系统压力曲线,预测密封圈老化,维护成本降低50%;

机器人:关节温度异常预警,延长使用寿命2-3 年;

3. 安全生产:智能监管 24 小时不中断

人员行为识别:实时检测未戴安全帽、违规操作,预警响应时间 <2 秒 ;

环境风险监测:识别明火、烟雾、有毒气体泄漏,联动消防系统自动处置;

设备安全防护:监测设备超温、超压等异常状态,触发紧急停机保护;

五、工业 AI 边缘盒技术演进与趋势

1. 硬件架构升级

模块化设计:支持算力模块插拔,可根据场景灵活配置4-20TOPS算力,部署效率提升50%;

超低功耗:2026 年主流产品功耗降至15W 以下,支持无风扇设计,可靠性提升30%;

国产化替代:国产 NPU 芯片 (如地平线、寒武纪) 占比达65%,打破国外垄断;

2. AI 能力进阶

自学习模型:边缘盒具备本地增量学习能力,模型更新周期从 "月级" 缩短至 "小时级";

多模态融合:整合视觉、声音、振动等多源数据,故障诊断准确率提升25%;

轻量化大模型:2026 年底,7B 参数模型可在边缘盒流畅运行,赋能复杂决策场景;

3. 生态系统成熟

行业算法商店:聚集 6800+ 经过产线验证的 AI 模型,覆盖 30 + 制造业细分领域;

低代码开发:支持拖拽式模型部署,非 AI 专家也能在1 小时内完成场景适配;

云边协同平台:主流工业互联网平台 (如海尔卡奥斯、三一树根互联) 均推出边缘管理模块;

六、2026 年典型应用场景落地指南

1. 电子制造:精密质检全流程覆盖

实施路径:

部署 AI 视觉边缘盒连接 AOI 设备,实时检测 PCB 短路、虚焊等缺陷;

边缘端运行 YOLOv8 轻量化模型,检测速度达2000 帧 / 秒;

异常数据实时上传 MES 系统,自动标记不良品并触发报警;

云端模型定期更新,提升检测准确率;

成效:某 PCB 厂良品率从98.2% 提升至 99.7%,年增收2100 万元。

2. 机械加工:设备健康管理智能化

核心方案:

边缘盒采集机床主轴振动、电流、温度数据,频率100Hz;

部署 LSTM 时序模型预测轴承寿命,提前15 天预警故障;

自动生成维护工单,联动 ERP 系统安排备件与人员;

边缘 - 云端协同优化模型,预测准确率达92%;

案例:某轴承厂实施后,设备故障停机时间减少82%,维护成本降低55%。

3. 化工行业:安全生产智能防控

关键应用:

边缘盒 + 红外摄像头实时检测管道泄漏,响应时间 <3 秒 ;

声音识别模型捕捉异常噪音,预警设备松动、阀门故障;

人员定位 + 行为分析,防止违规进入危险区域;

与 DCS 系统联动,紧急情况下自动切断危险源;

七、如何快速部署工业 AI 边缘盒?

1. 三步实施法

阶段 | 核心任务 | 时间周期 |

评估规划 | 分析产线痛点,选择1-2 个高 ROI 场景 (如质检 / 预测性维护) | 1-2 周 |

试点验证 | 部署 1-3 台边缘盒,小范围测试,优化模型参数 | 2-4 周 |

规模化推广 | 复制成功经验,全产线部署,构建边缘计算网络 | 4-8 周 |

2. 选型关键指标

指标类型 | 工业场景建议值 |

算力 | 视觉场景≥8TOPS,振动分析≥4TOPS |

接口 | 至少 2 路千兆网口,支持 Modbus/TCP、Profinet |

可靠性 | MTBF≥50000 小时,IP 防护等级≥IP40 |

扩展性 | 支持 5G/Wi-Fi 6,预留算力扩展插槽 |

生态适配 | 兼容主流工业软件 (如西门子 TIA、罗克韦尔 FactoryTalk) |

3. 避坑指南

避免 "大而全":优先解决 1 个核心痛点,快速见效后再扩展;

重视数据质量:边缘 AI 效果 =70% 数据质量 + 30% 算法,需提前规范数据采集;

本地算力预留:至少保留 30% 算力冗余,应对模型升级与场景扩展;

安全合规先行:确保边缘盒符合 IEC 62443 等工业网络安全标准;

八、2026-2030 年市场前景

市场规模:2026 年全球工业 AI 边缘盒市场规模达180 亿元,年增长率42%;中国市场占比45%,成为全球最大市场;

渗透率:到 2027 年底,60%规模以上制造企业将部署边缘盒,2030 年达90%,与 PLC、传感器并列为工业三大基础设备;

价值延伸:边缘盒将成为工业元宇宙的现场入口,实时数据驱动数字孪生体,实现虚拟调试与预测性优化;

结语:抓住 AI + 制造的 "最后一公里"

2026 年,工业 AI 边缘盒不再是技术尝鲜,而是生存必需品。它不仅是算力下沉的硬件,更是制造业数字化转型的操作系统,连接物理世界与数字智能,让每台设备、每条产线都拥有 "思考能力"。

需求留言:

需求留言: