一、破局传统困境:边缘计算重构质检逻辑

在钢板热轧车间的高温环境中,人工手持卡尺测量的误差常达 0.5mm,而清微智能边缘计算盒与激光扫描仪组成的检测系统,正以微米级精度改写这一现状。工业质检的痛点从未如此尖锐:人工检测准确率仅 70%-80% 且易疲劳,传统设备依赖云端算力导致延迟超 100ms,无法适配高速生产线需求。

国产边缘计算盒的出现实现了关键突破 —— 将 AI 推理、图像处理与实时控制功能浓缩于巴掌大小的硬件中,通过 “数据在边缘处理、结果实时反馈” 的模式,使检测响应延迟降至毫秒级,这正是 99.5% 高检测率的基础前提。

二、双芯协同:99.5% 检测率的技术密码

1. 异构架构的硬件革新

当前主流国产方案普遍采用 “CPU + 专用 AI 芯片” 的双芯架构:

控制核心:如瑞芯微 RK3588 的 2.4GHz CPU 负责设备调度与数据传输,支持 10000M 以太网与 WIFI6 通信,确保检测指令无延迟执行;

计算核心:清微智能的可重构神经计算引擎提供最高 40T 稀疏化算力,或算能 BM1684 TPU 实现 17.6TOPS INT8 算力,专门承载深度学习模型推理。

这种架构比单芯方案效率提升 3 倍以上,正如 AMD P100 系列通过 Infinity Fabric 总线实现双芯协同,在硬件层保障控制指令与图像数据的并行处理。

2. 软硬协同的算法优化

高检测率更源于 “芯片 - 算法” 的深度适配:

清微盒子集成 16 种视频处理算子,与乾元集成电路的 3D 点云算法配合,在钢板检测中实现三维重建与轮廓参数实时计算;

瑞芯微 RK3568 方案通过 0.05 秒内分析 4K 图像的算法优化,精准识别 0.1 毫米级的电路板虚焊缺陷,漏检率从 3% 降至 0.3%。

据全球计算联盟 2025 年报告,这种 “硬件定制化 +算法轻量化” 的协同模式,使边缘检测率首次稳定突破 99.5%,成为工业质检的新基准。

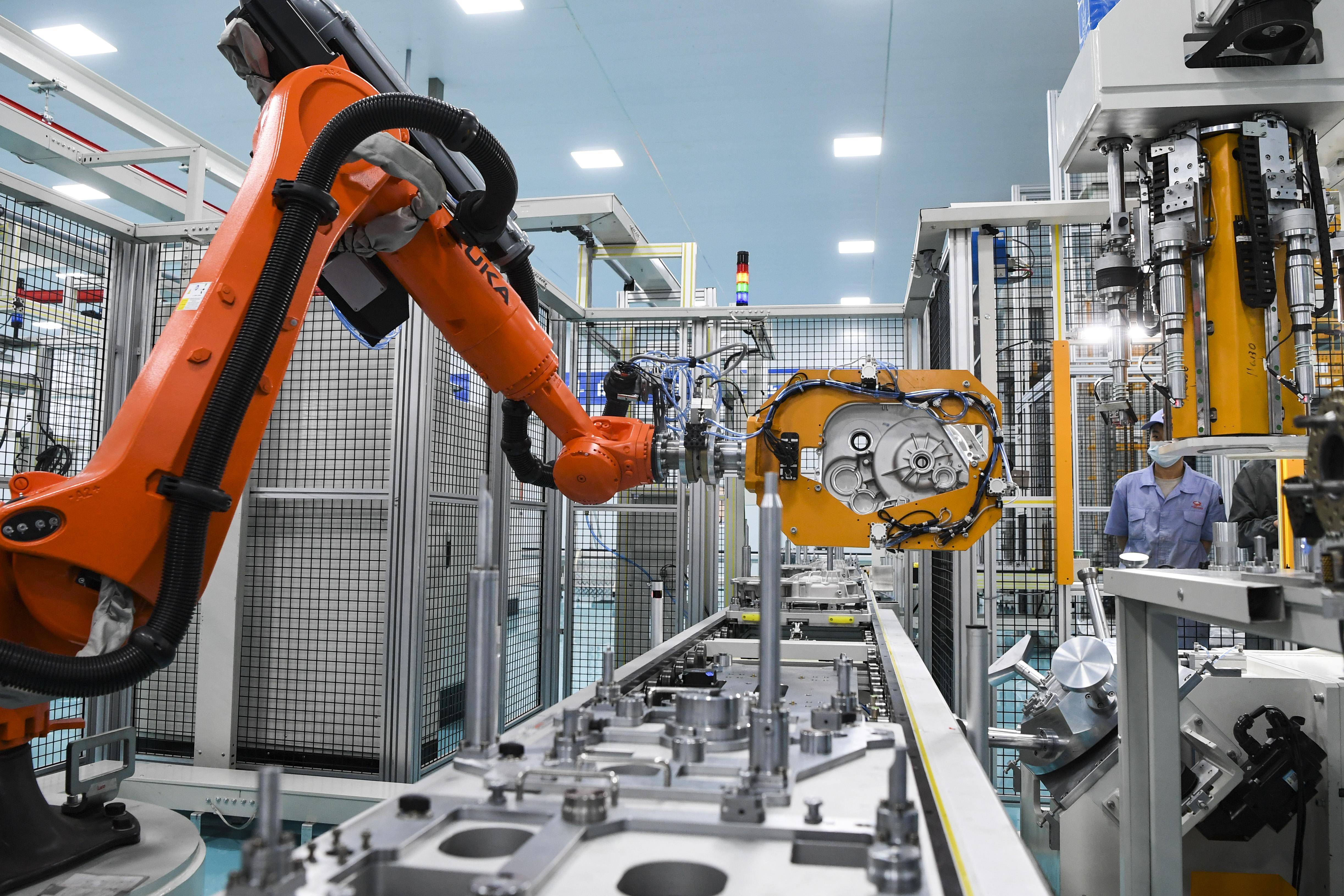

三、场景落地:从钢铁到电子的全行业渗透

1. 重工业高精度检测

在钢板生产线上,清微边缘计算盒通过 3D 激光扫描与双芯协同分析,实现 24 小时不间断轮廓测量,将传统人工的 30 分钟 / 批次检测效率提升至秒级响应,测量精度达微米级。类似地,在油气行业,XM-AIBOX-16 一体机同时处理 16 路高清视频,实现管道焊缝缺陷的实时识别。

2. 电子制造业质量管控

某手机主板工厂采用瑞芯微方案后,通过双芯协同分析焊点光泽度与形状数据,将短路率从 0.8% 降至 0.2%,年节约返工成本 2 亿元。在锂电池生产中,边缘节点实时监测极片涂布厚度,使电芯杂质混入率从 0.5% 降至 0.03%,从源头避免安全隐患。

四、国产崛起:重构工业质检产业格局

过去,工业质检高端设备市场长期被英伟达等海外品牌占据,其 Jetson 系列虽能实现高算力,但单价超万元且适配性有限。国产双芯方案正在改变这一现状:

成本优势:瑞芯微、清微等方案单价降至 2000-5000 元,仅为海外产品的 1/3;

适配升级:支持安卓 12 与 Ubuntu 双系统,可加载 5 种以上行业算法,满足钢板、电子、能源等多场景需求;

生态完善:已形成 “芯片厂商 + 算法公司 + 设备集成商” 的国产生态,如清微与乾元的合作模式,加速技术落地。

正如 GCC 报告指出,2025 年中国边缘计算市场占全球 35% 份额,国产质检设备正成为数字经济与实体经济融合的核心引擎。

需求留言:

需求留言: