在智慧油库场景中,平衡 AI 边缘计算盒子的算力与成本,核心是按需匹配算力资源,避免 “算力过剩导致成本浪费” 或 “算力不足影响业务效果”,需结合油库的实际 AI 任务需求(如安全监控、设备诊断、能耗管理等)和成本结构(硬件、运维、能耗等)综合优化,具体方法如下:

一、精准评估算力需求,避免 “过度配置”

智慧油库的 AI 任务类型决定了算力需求,需先明确任务的 “算力门槛”,再匹配边缘盒子的性能,避免为低需求任务配置高性能硬件。

高算力任务:如高清视频(4K/8K)实时分析(识别油罐区违规操作、漏油、火焰等)、设备振动 / 声波的高频特征提取(预测泵机故障),这类任务需要较强的 NPU(神经网络处理器)或 GPU 算力,需支持复杂模型(如 YOLOv8、ResNet 等)的快速推理(延迟要求≤100ms)。

低算力任务:如温湿度 / 压力传感器数据采集与异常判断、人员定位轨迹记录,这类任务以简单逻辑判断或轻量模型(如线性回归、决策树)为主,普通 CPU 或轻量 NPU 即可满足(延迟要求≤1s)。

操作:对油库的 AI 任务进行分类分级,统计单任务的算力消耗(如推理帧率、内存占用),计算边缘盒子的总需求(并发任务数 × 单任务算力),以此作为硬件选型的基准,避免 “用高端盒子跑简单任务”。

二、硬件选型:优先 “能效比”,而非 “绝对性能”

边缘计算盒子的成本与算力正相关(高性能芯片价格可能是入门级的 5-10 倍),需选择 “算力刚好满足需求 + 单位算力成本最低” 的硬件方案,而非盲目追求顶级性能。

芯片类型:优先选择针对 AI 任务优化的专用芯片(能效比更高),如:

轻量任务:瑞芯微 RK3588(带 6TOPS NPU)、华为昇腾 310B(8TOPS),成本较低(单盒约 1000-2000 元);

中高任务:英伟达 Jetson Orin Nano(40TOPS)、地平线 J5(128TOPS),平衡性能与成本(单盒约 3000-8000 元);

避免选择通用 CPU(如 x86)或高端 GPU(如 RTX 系列),其 AI 算力能效比低,成本更高。

模块化设计:选择支持硬件扩展的盒子(如可外接 NPU 加速卡、内存插槽),初期按基础需求配置,后期可通过扩展模块提升算力(成本比整体更换低 30%-50%)。

三、软件与模型优化:降低 “算力依赖”

通过算法优化减少对硬件算力的需求,在不降低任务效果的前提下,让低算力盒子也能满足需求,间接降低成本。

模型轻量化:对油库的 AI 模型进行压缩(如量化(INT8/FP16)、剪枝、知识蒸馏),减少计算量。例如:

将视频检测模型从 YOLOv8(大模型)替换为 YOLOv8n(轻量版),算力需求降低 60%,精度损失≤3%;

设备诊断模型用 MobileNet 替代 ResNet,参数减少 70%,推理速度提升 5 倍。

任务调度优化:通过边缘操作系统(如 K3s、EdgeX Foundry)动态分配算力:

高峰期(如油罐车装卸油时)优先为 “安全监控” 任务分配算力,暂停非关键任务(如能耗统计);

低峰期自动降低算力(如降低推理帧率),减少能耗(边缘盒子的能耗成本占长期成本的 10%-20%)。

四、边缘协同与云边分工:分散算力压力

单个边缘盒子的算力有限,通过 “多边缘节点协同” 或 “云边分工”,可降低对单盒算力的要求,同时控制总成本。

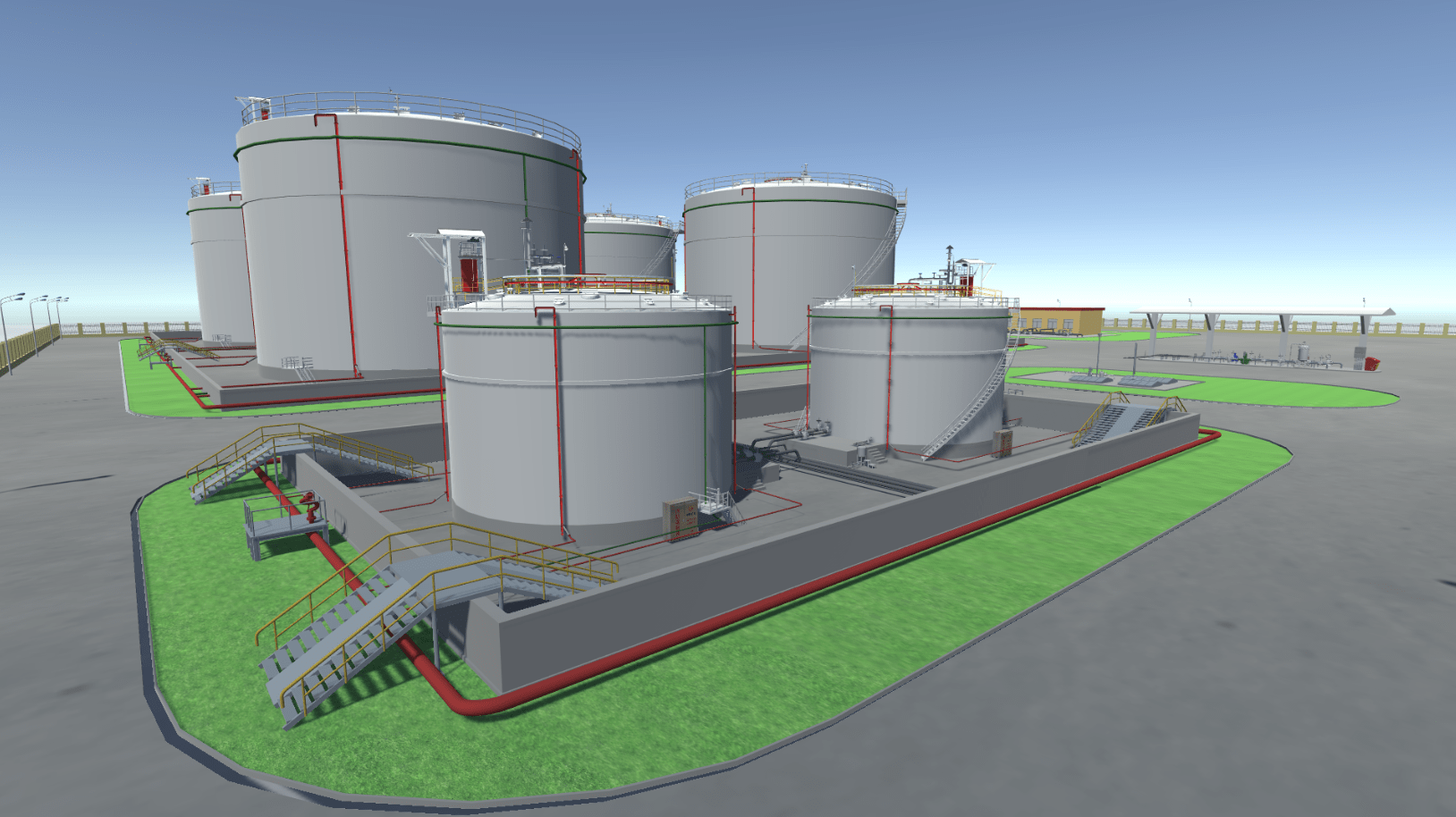

多边缘节点协同:在油库的不同区域(油罐区、泵房、装卸区)部署多个低成本边缘盒子,各自处理本地任务(如油罐区盒子专注漏油检测,泵房盒子专注设备诊断),通过局域网协同(如 MQTT 协议)共享数据,避免单盒承担所有任务(单盒成本可降低 40%-60%)。

云边分工:将 “非实时、高算力” 任务迁移到云端,边缘盒子只处理 “实时、低延迟” 任务:

边缘侧:处理实时监控(如火焰 / 漏油即时报警)、传感器数据实时异常判断(延迟要求≤50ms);

云端:处理批量数据回溯分析(如过去 7 天的设备故障趋势)、模型训练更新(无需边缘盒子的算力支持)。

五、全生命周期成本控制:不止 “采购成本”

边缘盒子的成本不仅包括硬件采购,还需考虑运维、能耗、升级等长期成本,需从全生命周期优化:

低功耗选型:优先选择功耗≤20W 的边缘盒子(如 Jetson Nano 功耗 10W),相比高功耗设备(如 50W 以上),年电费可节省 50% 以上(按工业用电 1 元 / 度计算,单盒年电费差约 350 元)。

标准化与易运维:选择支持远程管理(如 SSH、Web 控制台)的盒子,减少现场运维次数(单次现场运维成本约 500-1000 元);采用统一的边缘操作系统,降低跨设备适配成本。

按需扩容:初期按 “最小可行方案” 部署(如覆盖核心区域),后期随着油库 AI 任务扩展(如新增无人机巡检分析),逐步增加边缘节点,而非一次性投入全套高算力设备。

总结

平衡的核心逻辑是:“算力够用就好,成本越低越优”。在智慧油库场景中,需结合具体 AI 任务的实时性、精度要求,通过 “任务分级 - 硬件匹配 - 模型优化 - 协同分工” 四步,让边缘盒子的算力刚好满足业务需求,同时将采购、运维、能耗等总成本降到最低。最终可通过试点测试(如在一个油罐区部署不同配置的盒子)验证效果,迭代优化平衡方案。

需求留言:

需求留言: