AI 技术与工业视觉的结合,是工业自动化向 “智能制造” 升级的核心驱动力之一。传统工业视觉依赖人工设定规则(如阈值、模板匹配),难以应对复杂场景(如微小缺陷、多品种工件、动态环境),而 AI(尤其是深度学习)通过数据驱动的方式,赋予机器 “自主学习和判断” 的能力,大幅拓展了工业视觉的应用边界。

一、AI 工业视觉的核心应用场景

AI 在工业视觉中的应用已覆盖研发、生产、质检、物流全流程,其中最核心的场景可分为以下几类:

1. 高精度质量检测(最主流场景)

工业生产中 “缺陷检测” 是保障品质的关键,AI 可解决传统视觉 “漏检、误检率高” 的痛点,尤其适用于精密制造和复杂工件检测。

电子行业:检测 PCB 板(印刷电路板)的短路、虚焊、元件缺失 / 偏移,半导体芯片的划痕、裂纹、封装气泡(精度可达 0.01mm 级别);

汽车行业:检测车身焊接点的虚焊 / 漏焊、车漆表面的划痕 / 鼓包、零部件(如轴承、齿轮)的磨损 / 变形;

新能源行业:检测锂电池极片的针孔、褶皱、极耳偏移,光伏面板的隐裂、污渍、栅线断裂;

食品 / 医药行业:检测包装密封性(漏液 / 漏气)、标签错位 / 模糊,药品胶囊的变形 / 色差、异物混入(如毛发、金属屑)。

案例:某锂电池厂商采用基于 YOLOv8 的 AI 视觉系统,对极片缺陷的检测准确率从传统视觉的 85% 提升至 99.2%,漏检率降至 0.1% 以下,同时检测速度提升 3 倍,实现 24 小时不间断检测。

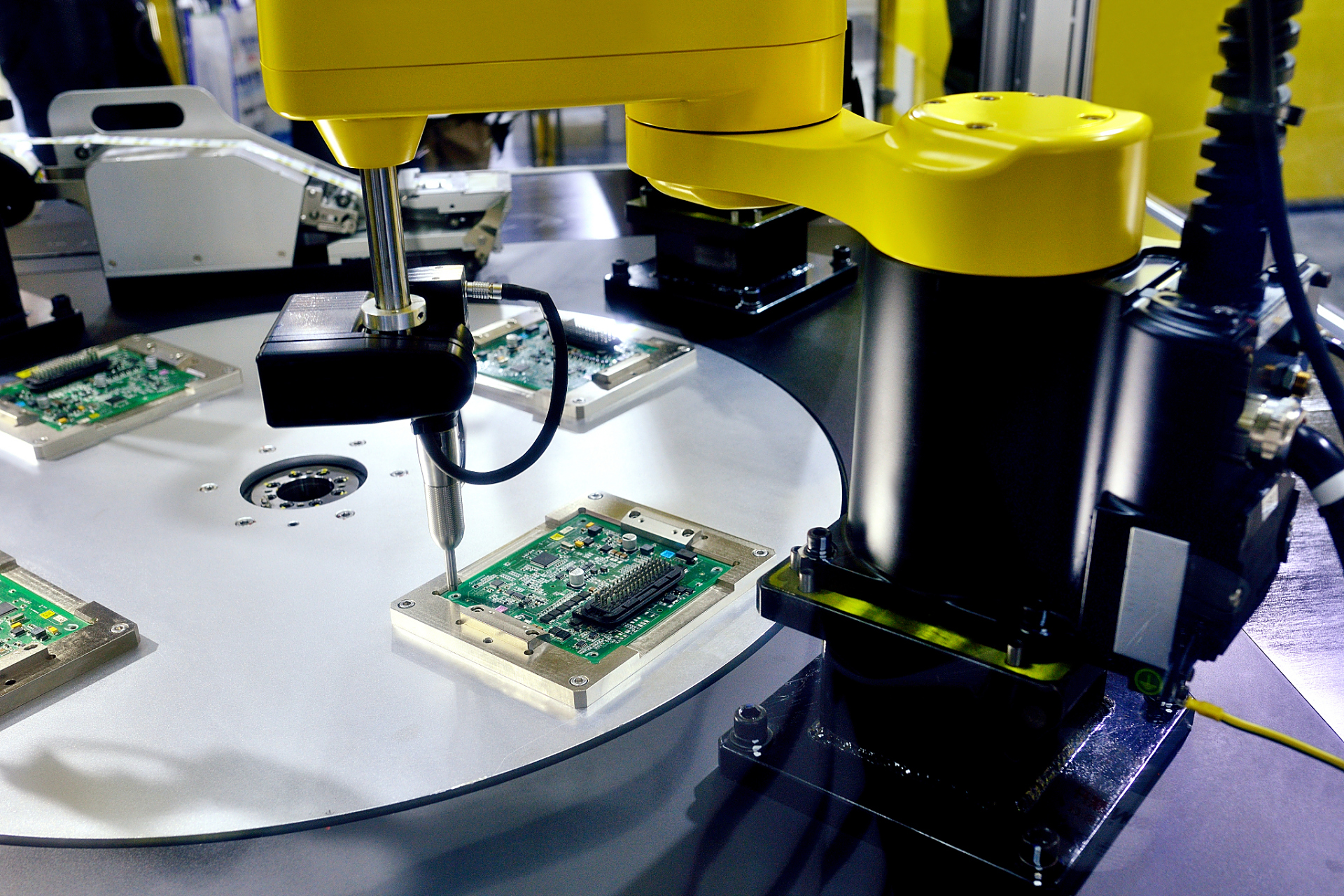

2. 工件定位与引导

在自动化装配、抓取、焊接等环节,AI 视觉可精准识别工件的位置、姿态(如角度、高度),并引导机械臂 / 设备完成操作,解决传统 “固定工位” 灵活性不足的问题。

装配引导:电子元件(如芯片、连接器)装配时,AI 定位元件引脚位置,引导机械臂精准插入 PCB 插槽;

抓取引导:物流分拣中,AI 识别不规则工件(如零部件、包裹)的摆放姿态,引导机械臂调整抓取角度,避免碰撞;

焊接引导:汽车底盘焊接时,AI 实时定位焊缝位置(即使工件存在微小偏移),引导焊枪精准对准焊缝。

技术特点:需结合 “目标检测 + 姿态估计” 算法(如 6D 位姿估计),实现亚像素级定位精度(误差 < 0.1mm),且支持多品种工件的快速切换(仅需更新模型,无需调整硬件)。

3. 尺寸与外观测量

传统工业测量依赖卡尺、千分尺等工具,效率低且易受人工误差影响,AI 视觉可实现 “非接触式、自动化、高精度” 测量。

尺寸测量:检测机械零件的孔径、长度、间距、圆弧半径(如轴承内圈直径),玻璃基板的厚度、平整度;

外观一致性测量:检测产品表面的光泽度、颜色均匀性(如家电外壳、汽车内饰),确保批次间外观统一。

优势:测量速度可达每秒数十帧,且可同时测量多个维度(如一个工件的 10 + 个尺寸),数据直接对接 MES 系统(生产执行系统),实现质量数据的追溯与分析。

4. 异物与安全监控

AI 视觉不仅用于产品检测,还可监控生产环境中的 “异常情况”,保障生产安全和流程合规。

异物入侵检测:检测生产车间内的无关人员、工具误入危险区域(如机器人工作半径内),实时报警;

设备状态监控:通过视觉识别设备零部件(如传送带、齿轮)的异常状态(如断裂、卡阻),提前预警故障;

流程合规监控:监控工人是否按规范操作(如佩戴安全帽、防护服),避免违规作业。

二、AI 工业视觉的核心技术支撑

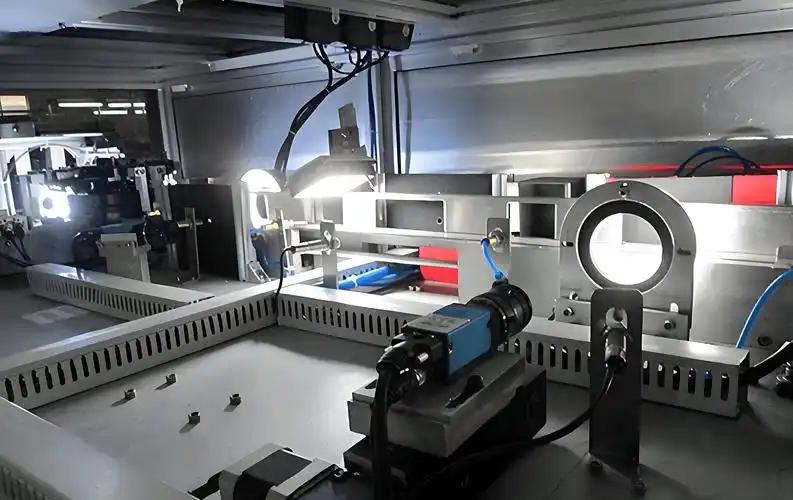

AI 工业视觉的落地依赖 “硬件 + 算法 + 软件平台” 的协同,核心技术环节如下:

技术环节 | 核心组成 | 作用 |

图像采集层 | 工业相机(面阵 / 线阵)、镜头、光源(环形 / 条形 / 同轴光源)、光学滤镜 | 获取高质量图像(清晰、低噪、高对比度),是 AI 检测的 “数据基础” |

图像预处理层 | 去噪(高斯滤波)、增强(对比度拉伸)、矫正(畸变矫正、透视变换)、分割 | 消除环境干扰(如光照不均、粉尘),突出目标区域,提升后续算法精度 |

AI 算法层 | 深度学习模型(分类 / 检测 / 分割 / 姿态估计)、传统机器学习(SVM、随机森林) | 核心决策层:识别缺陷、定位工件、计算尺寸,是 “智能判断” 的核心 |

部署与集成层 | 边缘计算设备(工业 PC、边缘 AI 盒子)、API 接口、MES/ERP 系统集成 | 实现低延迟(毫秒级)推理,对接工业控制系统,输出检测结果 / 控制信号 |

关键算法选型

不同场景需匹配不同算法,核心算法及适用场景如下:

目标检测算法(如 YOLO 系列、Faster R-CNN):适用于 “缺陷 / 工件定位”(需知道目标位置),如 PCB 元件缺失检测;

图像分割算法(如 Mask R-CNN、U-Net):适用于 “缺陷轮廓精确提取”(需区分缺陷与背景的边界),如锂电池极片针孔分割;

分类算法(如 ResNet、EfficientNet):适用于 “合格 / 不合格判定”(无需定位,仅需分类),如胶囊外观合格性判断;

姿态估计算法(如 PP-YOLOE-Pose、DeepSort):适用于 “工件 6D 位姿计算”,如机械臂抓取引导。

三、AI 工业视觉的核心优势(对比传统视觉)

对比维度 | 传统工业视觉 | AI 工业视觉 |

复杂场景适应性 | 依赖人工规则,对微小 / 模糊缺陷、多品种工件适应性差 | 数据驱动,可识别复杂缺陷,支持多品种快速切换 |

精度与鲁棒性 | 精度受光照、角度影响大,易漏检 / 误检 | 抗干扰能力强,精度可达亚像素级,稳定性高 |

效率与成本 | 需人工调试规则,换型周期长(数天),人工成本高 | 自动化调试,换型周期短(数小时),降本 30%-50% |

数据价值 | 仅输出 “合格 / 不合格”,数据难以追溯分析 | 输出缺陷类型、位置、尺寸,支持质量数据追溯与根因分析 |

四、当前面临的挑战与解决方案

尽管 AI 工业视觉应用广泛,但落地中仍存在以下挑战:

1. 高质量标注数据稀缺

问题:工业场景中,“缺陷样本” 通常极少(如万分之一的不良率),且标注需专业人员(如区分 “划痕” 与 “污渍”),标注成本高。

解决方案:

采用小样本学习(Few-shot Learning):仅需数十个标注样本即可训练模型;

生成合成数据(Synthetic Data):通过 3D 仿真生成带缺陷的工件图像(如在正常 PCB 上添加虚拟短路缺陷),补充真实数据;

半监督 / 无监督学习:利用大量未标注的正常样本,自动识别 “异常样本”(适用于缺陷类型未知的场景)。

2. 工业环境干扰大

问题:生产车间的光照变化、粉尘、振动会导致图像质量波动,影响模型稳定性。

解决方案:

硬件层面:采用工业级抗干扰相机(防尘防水、抗振动),搭配自适应光源(自动调节亮度 / 角度);

算法层面:通过数据增强(模拟光照变化、添加噪声、旋转 / 缩放图像)提升模型鲁棒性;

实时校准:定期用标准件对系统进行校准,修正环境变化带来的误差。

3. 模型部署门槛高

问题:工业现场需低延迟(毫秒级)、高可靠性,而 AI 模型(尤其是大模型)部署到边缘设备(如工业 PC)时,可能面临算力不足、兼容性差的问题。

解决方案:

模型轻量化:采用模型压缩(剪枝、量化)技术,如将 YOLOv8 模型量化为 INT8 精度,算力需求降低 70%,延迟降至 10ms 以内;

专用硬件:采用边缘 AI 盒子(如基于 NVIDIA Jetson、华为昇腾 310),集成算力与工业接口(如 Ethernet/Profinet),即插即用;

低代码平台:提供可视化标注、模型训练、部署工具,降低工程师的 AI 技术门槛。

五、未来发展趋势

多模态融合:结合 “视觉 + 红外 + 超声 + X 光” 等多传感器数据,实现更全面的检测(如视觉检测表面缺陷,X 光检测内部裂纹);

小样本 / 零样本学习普及:进一步降低对标注数据的依赖,实现 “新工件无需标注即可检测”;

端到端智能:从 “图像采集→缺陷检测→根因分析→工艺调整” 形成闭环,例如检测到锂电池极片褶皱后,自动反馈给前道工序(如涂布机)调整参数;

工业元宇宙结合:在虚拟场景中仿真生产环境与缺陷类型,提前训练模型并优化检测流程,再部署到真实生产线,大幅缩短调试周期;

云边协同:边缘设备负责实时检测,云端负责模型更新、数据存储与全局质量分析(如跨工厂的质量对比)。

总结

AI 技术正推动工业视觉从 “辅助工具” 升级为 “智能制造的核心感知中枢”。其核心价值不仅是 “替代人工”,更在于通过精准的视觉感知,实现生产过程的 “可追溯、可优化、可预测”,最终助力企业提升产品品质、降低成本、加速智能化转型。随着算法、硬件、数据技术的不断成熟,AI 工业视觉将在更多细分行业(如航空航天、船舶制造)实现深度落地。

需求留言:

需求留言: