一、传统矿山皮带巡检的困境

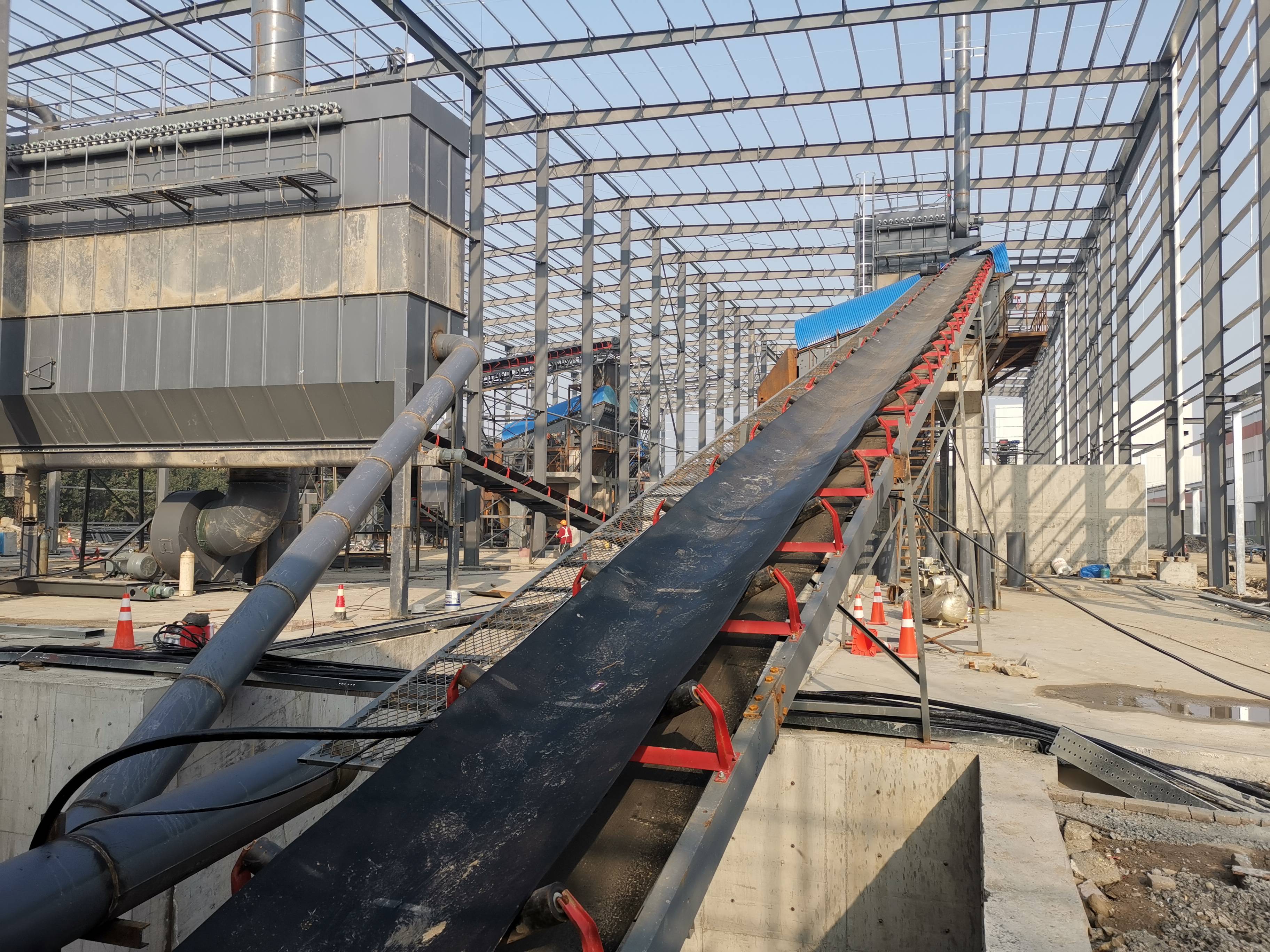

在地下千米深处的矿山中,皮带输送机是物料运输的 "生命线"。传统巡检面临三大难题:

安全风险高:工人需在粉尘多、光线暗、空间窄的井下环境频繁巡查;

效率低下:人工巡检周期长 (8-12 小时一次),故障发现滞后;

人力成本大:长距离皮带需多人分段值守,占用大量人力资源;

二、AI 算法:矿山皮带的 "智能守护者"

1. 核心技术架构

多模态感知层:

高清防爆摄像仪:捕捉皮带运行图像;

红外热成像仪:监测温度异常 (皮带撕裂前兆);

振动 / 声纹传感器:捕捉运行异响 (托辊故障特征);

AI 算法决策层:

改进YOLOv7/8网络 + 注意力机制 + 多尺度特征融合

执行响应层:

智能预警:分级报警 (声光 / APP / 短信);

自动控制:联动 PLC 系统实现纠偏 / 减速 / 停机;

2. 核心算法技术突破

跑偏检测:

基于 YOLOv7 改进的轻量化网络,输入皮带边缘特征图,输出偏移量与方向;引入注意力机制强化边缘特征提取,在复杂光照下识别准确率达 98.7%;精度达厘米级,误差较传统方法降低 50%。

撕裂监测:

将皮带表面划分为数千网格,实时比对纹理与温度分布;可提前 48 小时发现 0.5 毫米级微裂纹;多方法独立采集、识别、互验,杜绝误报。

堵料与异物识别:

采用边缘增强、动态降噪技术,在粉尘环境识别准确率达 98%+;能精准分类异物 (金属 / 木块 / 石块) 并定位坐标。

创新点:多模态融合算法 ("环境感知 - 边缘建模 - 动态决策" 三阶架构),误报率降低 76%

三、"人工巡检" 到 "AI 巡检" 的转变

1. 效率质变

指标 | 传统人工巡检 | AI 智能巡检 | 提升效果 |

检测频率 | 8-12 小时 / 次 | 24 小时不间断 | 提升 20 倍 + |

故障发现时间 | 平均 8 小时 | "秒级" 报警 | 提升 2880 倍 |

单次检测覆盖范围 | 有限 (需人工移动) | 全线实时监测 | 提升 10 倍 + |

2. 人力解放

减员增效:单条皮带可减少 60% 以上巡检人员;

远程管控:管理人员在中控室即可掌握全线状态;

专家 "共享":一套 AI 系统可为多个矿区提供专业诊断;

四、落地案例:矿山的 "智能防线"

案例 1:国家能源集团 "矿用天眼" 系统

技术亮点:融合激光扫描与 AI 视觉,检测精度提升 30%;

应用效果:皮带损伤发现时间从 8 小时降至 "秒级",年减少停机损失超百万元;

案例 2:龙煤鸡西矿业东山煤矿

系统架构:AI + 工业视觉构建井下运输 "智能防线",集成八大核心功能;

实际效益:减少 70% 巡检人力,故障预警准确率达 99%;

案例 3:柴里煤矿 "固定值守系统"

创新点:融合高清 / 高速 / 红外摄像头与多传感器,实现 "AI 巡检";

应用场景:选煤厂 803 矸石管带机,解决了人工巡检盲区问题;

五、价值与展望

1. 核心价值

安全升级:事故率降低 90%+,避免因皮带故障引发的停产与伤亡;

降本增效:

人力成本减少 60-70%;维护费用降低 30%+;设备寿命延长 20%。

智能跃迁:为智慧矿山建设奠定基础,推动 "少人化、无人化" 进程;

2. 未来趋势

算法进化:大模型 + 多模态融合,检测精度与泛化能力持续提升;

装备升级:智能巡检机器人 + AI 摄像头协同,实现全线路 "无死角" 监控;

边缘计算:数据本地分析 + 云端优化,响应时间降至毫秒级;

结语

深地 + AI 的融合,让矿山皮带运输从 "人工依赖" 迈向 "智能自主"。这套系统不仅解放了矿工,更打造了一条安全、高效、智能的地下运输 "高速公路"。目前该技术已在国内数十家矿山落地,成为智慧矿山建设的标配。下一步,随着 5G+AI + 物联网技术的深度融合,矿山运输将向 "无人值守、远程操控、智能决策" 的更高阶段迈进。

注:数据来源于 2024-2025 年矿山智能化技术应用报告及企业公开案例

需求留言:

需求留言: