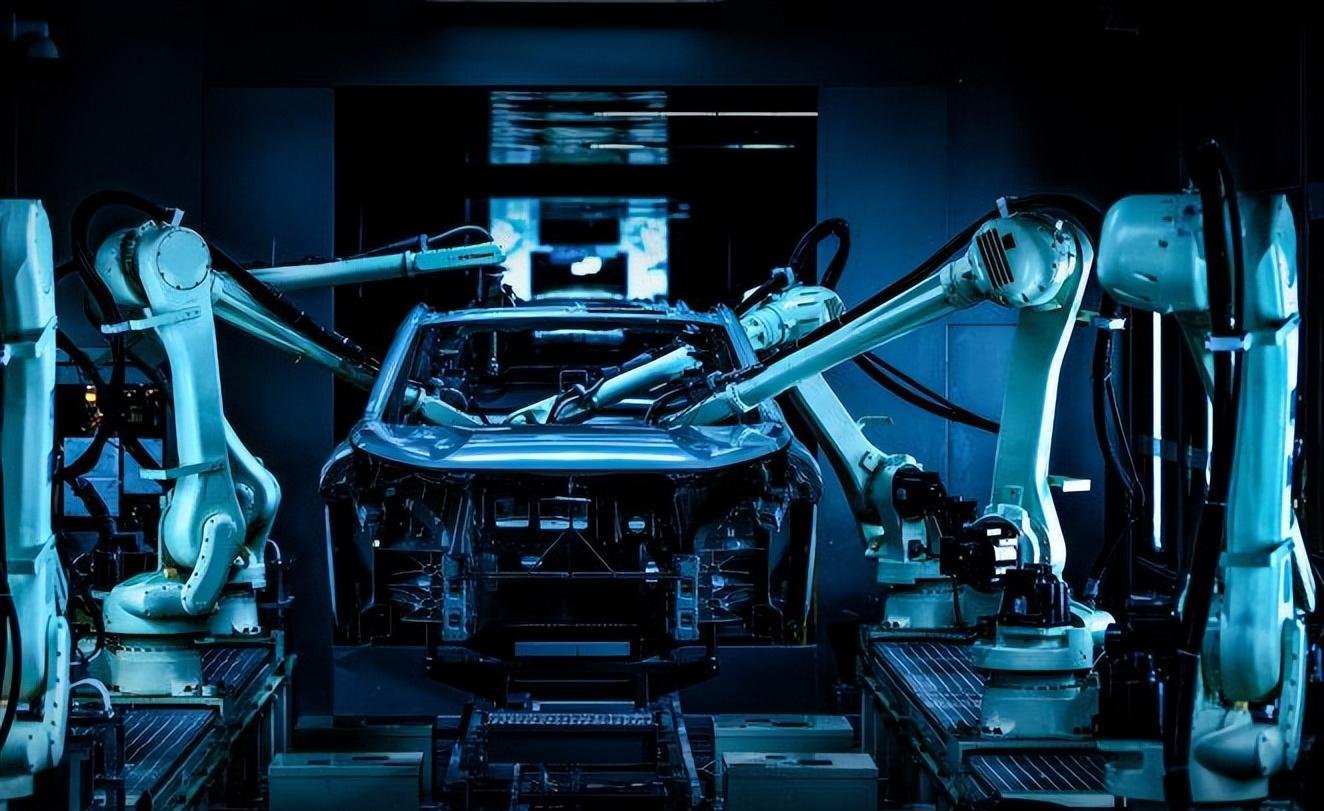

一、"黑灯工厂":智能制造的终极形态

"黑灯工厂"(Dark Factory) 是指完全自动化、无需人工操作、可 24 小时不间断生产的智能工厂,即使在关灯状态下也能正常运转。其核心特征:

全流程无人化:从原材料到成品,所有工序由智能设备协同完成;

自感知与决策:通过传感器网络和 AI 系统实现生产全流程监控与自主决策;

高效节能:生产效率提升 30%-100%,人力成本降低 50%-90%,能耗优化 20%+;

二、三大技术融合:黑灯工厂的核心引擎

1️⃣ 5G-A:工业无线神经网

5G-A(5G-Advanced/5.5G) 作为 5G 的升级版,提供三大关键能力:

能力 | 技术参数 | 工业价值 |

超高速率 | 下行 10Gbps,上行 2Gbps+ | 支持高清视频流实时传输,设备数据海量回传 |

超低时延 | 端到端 <1ms (比 4G 快 100 倍) | 实现 AGV 精准调度、机器人毫秒级协同 |

超高可靠性 | 99.999% 连接稳定性 | 确保关键生产环节不断链 |

精确定位 | 厘米级 (室内)/ 亚米级 (室外) | AGV 导航、设备巡检路径精准控制 |

网络切片 | 为不同业务分配专属资源 | 保障控制、质检、物流等业务并行稳定运行 |

2️⃣ 边缘计算:本地化智能中枢

边缘计算将 "大脑" 从云端下移到工厂现场,解决三大痛点:

延迟瓶颈突破:将数据处理从 "云 - 端" 的 50ms + 压缩至 "边 - 端" 的 10ms 以内,满足实时控制需求;

带宽压力缓解:本地处理 90%+ 数据,大幅降低云端传输成本;

数据安全增强:敏感生产数据不出厂,符合工业数据合规要求;

3️⃣ 工业 AI 推理盒子:设备端智能引擎

工业 AI 推理盒子是边缘计算的 "硬件载体",专为工业场景设计:

强大算力:内置专用 NPU/AI 芯片,提供 6-100+ TOPS 计算能力;

工业级设计:防尘防潮防震,适应 - 20℃~60℃极端环境;

即插即用:预载工业算法模型,简化部署,降低技术门槛;

灵活扩展:支持模型远程更新、算力模块化升级;

三、技术协同:黑灯工厂的落地密码

1️⃣ 毫秒级决策闭环:实时响应的 "神经反射弧"

5G-A + 边缘计算 + AI 推理盒子构建 "感知 - 决策 - 执行" 极速闭环:传感器实时采集设备状态、产品质量数据 (毫秒级);边缘 AI 盒子本地分析处理,生成控制指令 (10ms 级);5G-A 网络将指令传输至执行设备 (1ms 级);设备精准执行,形成完整反馈链路。

案例:格力电器 "黑灯工厂" 通过此闭环,将冲压设备故障识别准确率提升至 99.97%,缺陷检测速度提升 40 倍;

2️⃣ 轻量化部署:让黑灯工厂 "平民化"

三大技术融合显著降低部署门槛:

无需大规模改造网络:5G-A 专网可在现有工厂快速部署,支持与 Wi-Fi、工业以太网共存;

算力按需配置:从单台设备到整个产线,可灵活部署不同规格 AI 推理盒子;

投资回报加速:公牛集团 "黑灯工厂" 实现 2 秒生产一个产品,效率提升 7 倍;

四、典型应用场景:黑灯工厂的 "智能细胞"

1️⃣ 智能质检:缺陷 "零容忍"

部署:产线关键节点安装 5G 摄像头 + 边缘 AI 盒子;

功能:实时扫描产品表面,识别划痕、尺寸偏差等缺陷;

效果:不良品率从 0.8% 降至 0.1%,年节省质检成本 2000 万元 +;

2️⃣ 预测性维护:设备 "体检医生"

部署:在关键设备上安装振动、温度传感器,连接边缘 AI 盒子;

功能:分析设备运行数据,提前预警故障,自动生成维护工单;

效果:设备停机时间减少 50%,维护成本降低 30%;

3️⃣ 智能物流:物料 "自动搬运工"

部署:AGV 车队 + 5G 定位基站 + 边缘调度系统;

功能:原材料自动配送、成品智能分拣、仓储无人管理;

效果:物流效率提升 40%,人力成本降低 60%;

4️⃣ 柔性生产:订单 "变色龙"

部署:智能机器人 + 5G-A 网络 + 边缘 AI 协同系统;

功能:一键切换产品型号,自动调整工艺参数,实现小批量定制生产;

效果:产品切换时间从小时级缩至分钟级,产能利用率提升 25%;

五、落地案例:从概念到现实

案例 1:格力电器 "黑灯工厂"(珠海高栏港)

网络架构:5G-A 原生专网,可靠性 99.999%,覆盖全厂区;

核心应用:

AGV 替代人工进行高温区巡检,年减少 2 万小时高风险作业,工伤率归零;

全线设备监控与故障预测,维修响应时间从 2 小时降至 5 分钟;

成效:生产效率提升 100%,获全球智能制造大奖;

案例 2:华为阿维塔 "全黑灯工厂"

网络技术:5.5G + 自研确定性 IP (DIP),下行 10Gbps,时延 < 1ms;

核心亮点:从原料到整车装配全流程无人化,200 + 机器人协同作业,每 2 分钟下线一台车;

技术突破:通过 5G+AI 实现设备间亚毫米级精度协同;

案例 3:公牛集团智能工厂

网络方案:双 MEC 异地容灾架构 + UPF 技术,构建跨区域统一调度 5G 专网;

应用场景:多基地协同生产,远程质量控制,设备预测性维护;

效率提升:生产周期缩短 40%,能源消耗降低 25%;

六、实施路径:黑灯工厂的 "落地指南"

评估与规划

识别高价值场景 (如高风险、高重复性、高精度环节);进行网络覆盖测试,评估 5G-A 部署可行性;确定边缘计算节点数量与位置。

基础设施部署

5G-A 专网建设:部署工业级基站,信号强度≥-85dBm,延迟≤20ms;

边缘计算平台:在车间部署 AI 推理盒子,每 50-100 米设置一个;

传感器网络:关键设备安装振动、温度、视觉等传感器;

应用部署与优化

模型选择:根据场景选择轻量级模型 (如 TensorRT 优化的 ResNet-18);

边缘推理:将模型部署到 AI 盒子,实现本地化实时分析;

云边协同:复杂分析上云,实时控制在边缘,形成互补;

持续迭代

建立数据闭环:边缘采集→本地分析→执行反馈→云端优化;定期更新 AI 模型,提升识别准确率和决策精度。

七、总结:智能制造的 "加速度"

5G-A + 边缘计算 + 工业 AI 推理盒子的融合,正将 "黑灯工厂" 从梦想变为现实。这套技术组合不仅大幅降低了部署门槛,更带来三大核心价值:

实时性革命:将生产响应从秒级压缩至毫秒级,实现真正的 "智能制造";

成本大幅降低:硬件投资减少 30%+,运维成本降低 50%,部署周期缩短 60%;

部署灵活性提升:可从小规模试点到全厂覆盖,按需扩展,风险可控;

正如格力电器的实践证明,当这三项技术深度融合时,黑灯工厂已不再是少数巨头的专属,而是所有制造企业都能攀登的高峰,是传统工厂向智能制造跃迁的 "捷径"。

需求留言:

需求留言: