IO 模块和 PLC(可编程逻辑控制器)是工业自动化系统中两个核心组件,但功能定位、结构和作用有本质区别,主要体现在控制能力、功能范围、系统角色等方面。以下从多个维度详细对比:

一、核心定义与功能

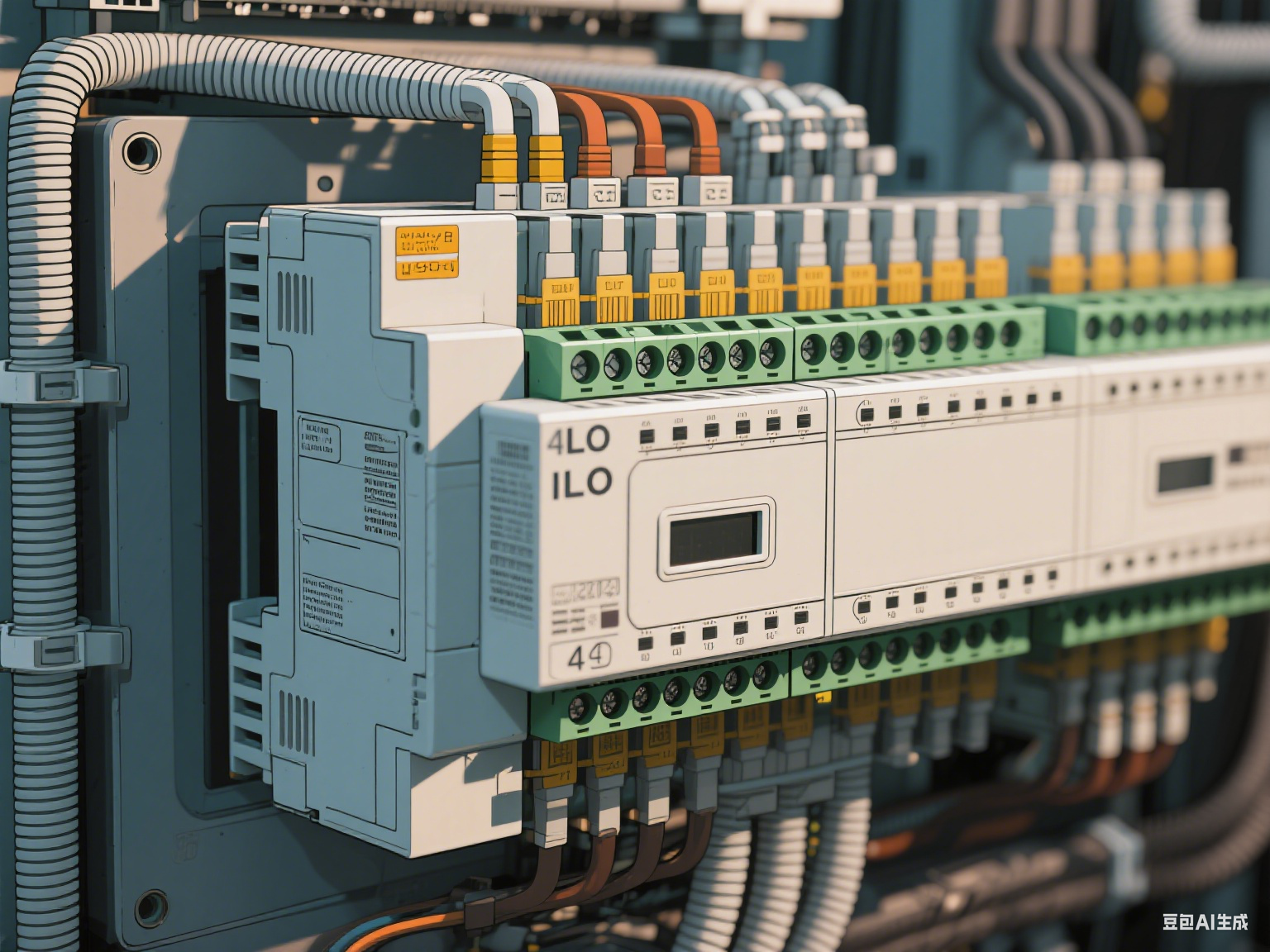

IO 模块(Input/Output Module,输入输出模块)

是信号接口设备,核心功能是实现 “现场设备与控制核心” 之间的信号转换和传输:

输入(Input):采集现场设备的信号(如传感器的温度、压力信号,按钮的开关信号),并将其转换为控制核心可识别的电信号(如数字量 0/1、模拟量 4-20mA)。

输出(Output):将控制核心发出的指令信号转换为现场设备可执行的信号(如驱动继电器、电磁阀、电机的开关信号)。

它没有逻辑运算或程序控制能力,仅负责 “信号的桥梁作用”。

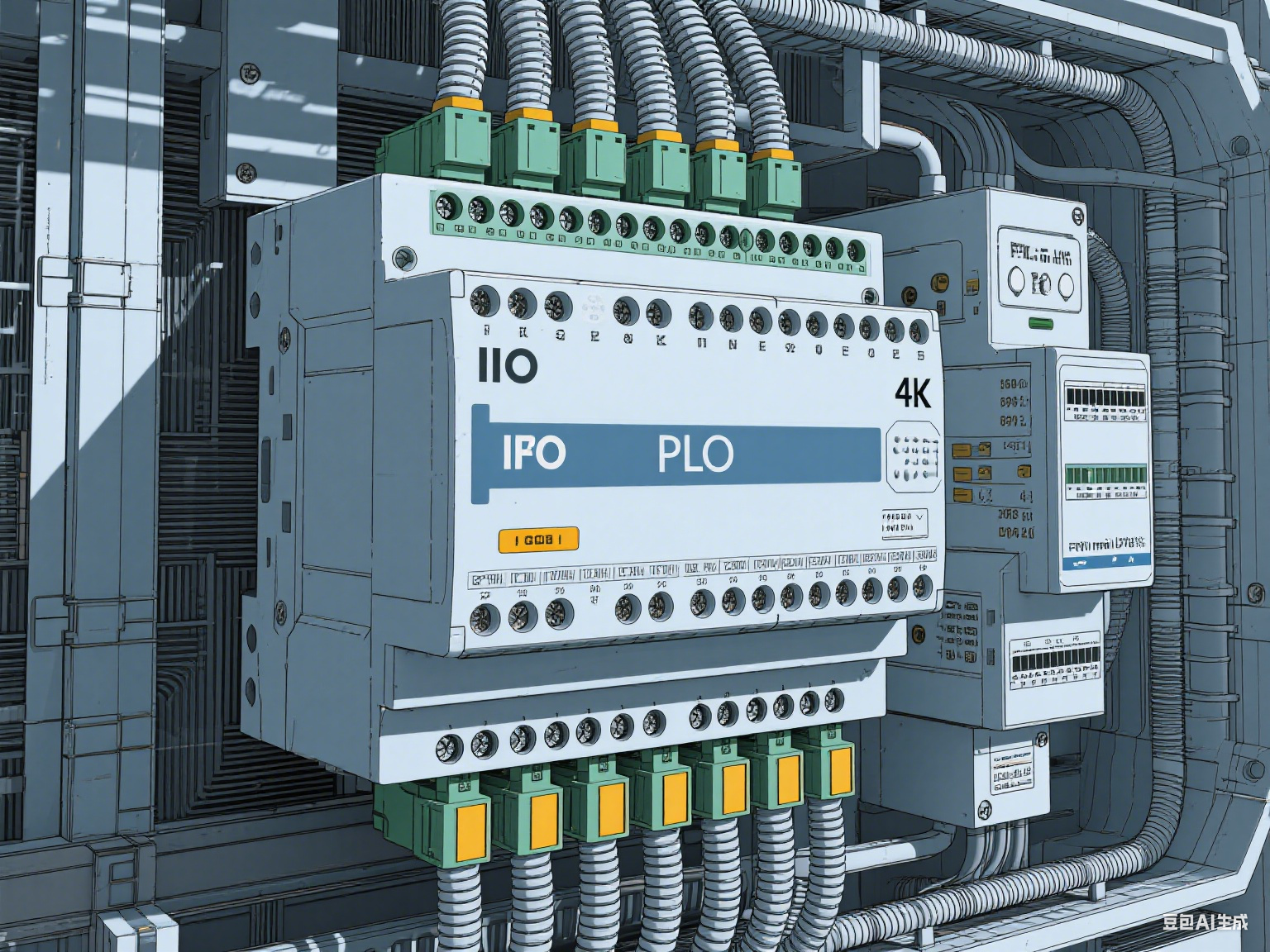

PLC(Programmable Logic Controller,可编程逻辑控制器)

是完整的自动化控制核心,核心功能是根据预设程序对输入信号进行逻辑运算、判断,并输出控制指令,实现自动化流程控制。

它包含 “信号处理 + 逻辑控制 + 指令执行” 的完整闭环,例如:通过程序判断 “当温度超过 50℃时,自动启动风扇”。

二、结构组成

IO 模块

结构简单,通常由信号转换电路、接口电路、隔离电路组成,无 CPU 或复杂运算单元。

按信号类型可分为:

数字量 IO(处理开关信号,如光电传感器的通断);

模拟量 IO(处理连续信号,如温度传感器的 0-10V 电压信号)。

PLC

是一个模块化系统,核心组成包括:

CPU 模块:负责运行用户程序、逻辑运算、协调各模块工作(相当于 “大脑”);电源模块:为 PLC 各模块供电;IO 模块:PLC 的 “手脚”,用于连接现场设备(多数 PLC 需通过扩展 IO 模块增加接口数量);通信模块:实现与其他设备(如 HMI、上位机、云端)的通信;可选模块:如运动控制模块、高速计数模块等。

三、工作方式

IO 模块

被动工作:仅根据连接的控制设备(如 PLC、DCS)的指令,完成信号的 “输入采集” 或 “输出驱动”,自身不做任何决策。

例如:当 PLC 发出 “启动电机” 指令时,IO 输出模块将该指令转换为 220V 电压信号,驱动电机接触器吸合。

PLC

主动工作:按 “扫描周期” 循环执行以下过程:

输入采样:通过 IO 模块读取现场设备的当前状态(如传感器是否触发);

程序执行:根据用户编写的逻辑程序(如梯形图、ST 语言),对输入信号进行运算判断;

输出刷新:将运算结果通过 IO 模块输出,控制现场设备(如启动泵、报警灯)。

例如:PLC 程序中写入 “若压力传感器信号>0.5MPa,则关闭进水阀”,PLC 会自动循环检测并执行该逻辑。

四、独立性与协作关系

独立性

IO 模块无法独立工作,必须依赖外部控制核心(如 PLC、工业电脑)才能发挥作用;PLC 是独立的控制系统,可单独完成 “采集 - 运算 - 控制” 的全流程(需配合自身 IO 模块或扩展 IO)。

协作关系

IO 模块是 PLC 的 “外围接口”,二者通常配合使用:

现场设备(传感器、执行器)→ IO 模块(信号转换)→ PLC(逻辑运算)→ IO 模块(输出控制)→ 现场设备。

例如:在生产线中,光电传感器检测到工件→数字量 IO 输入模块将信号传给 PLC→PLC 执行 “启动传送带” 程序→数字量 IO 输出模块驱动传送带电机。

五、应用场景

IO 模块的典型场景

扩展控制设备的接口数量(如 PLC 自带 IO 口不足时,增加扩展 IO 模块);实现远距离信号传输(如分布式 IO 模块,可安装在现场设备附近,减少布线成本);适配特殊信号类型(如将热电偶的温度信号转换为 PLC 可识别的模拟量信号)。

PLC 的典型场景

工业自动化控制(如生产线逻辑控制、机床动作控制、水处理流程控制);需要灵活编程的场景(如通过修改程序改变控制逻辑,无需改动硬件);复杂时序控制(如多设备协同工作,按时间顺序执行动作)。

总结:核心区别一句话

IO 模块是 “信号转换器”,负责 “传信号”,无控制能力;PLC 是 “自动化大脑”,负责 “做决策”,集成或依赖 IO 模块实现完整控制。简单说:IO 模块是 “手脚”,PLC 是 “大脑”,二者协作完成工业自动化控制。

需求留言:

需求留言: