智慧油库物联网的技术应用是通过 “感知 - 传输 - 处理 - 应用” 全链条技术的协同,解决传统油库在安全、效率、成本等方面的痛点。以下从感知层、网络层、平台层、应用层四个维度,结合具体技术和场景,详细说明其落地应用:

一、感知层技术:实现 “全面感知”,捕捉油库核心状态

感知层是智慧油库的 “神经末梢”,通过各类智能设备采集环境、设备、人员、物料的实时数据,核心技术及应用如下:

高精度传感技术

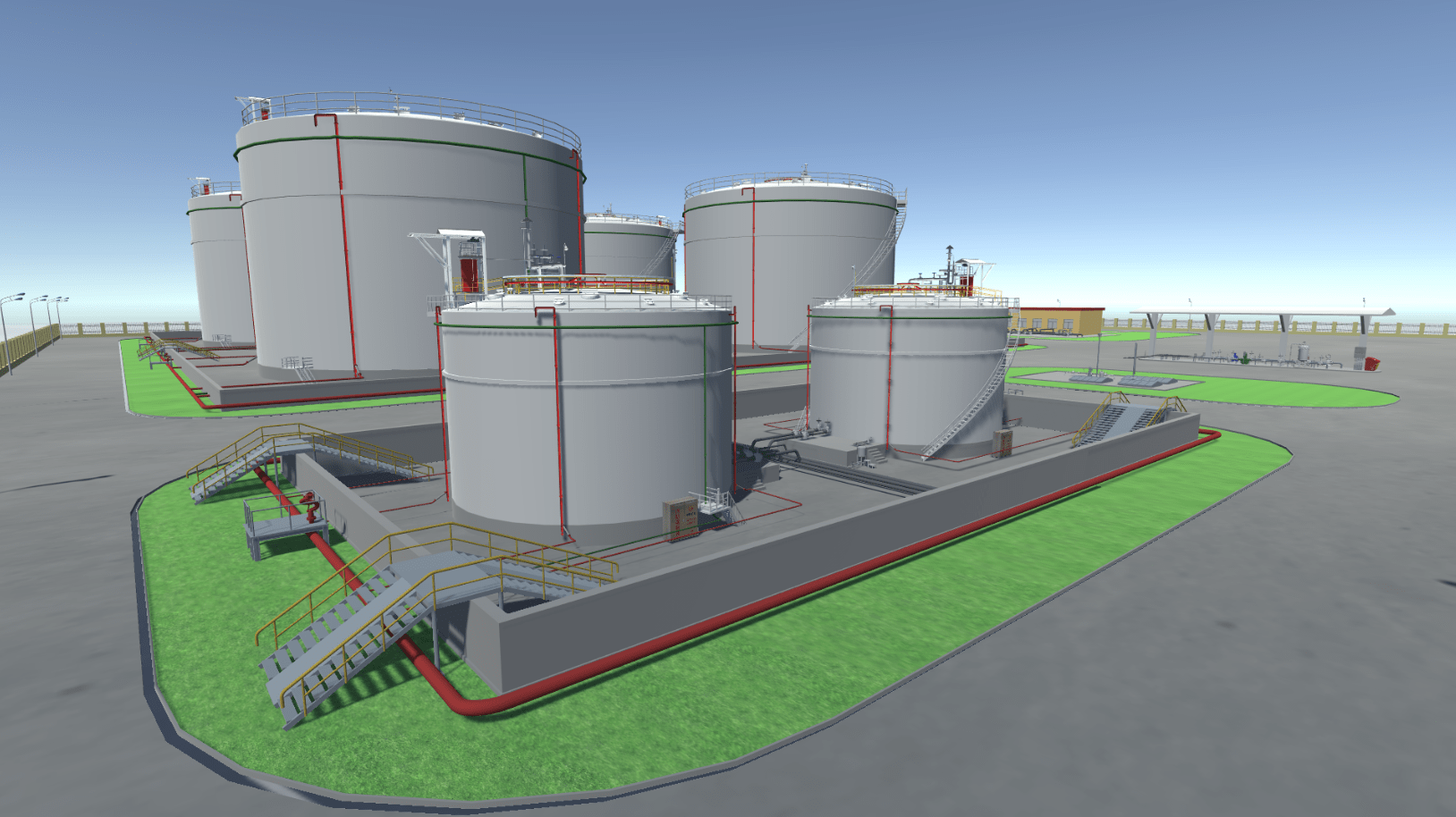

液位 / 温度 / 密度监测:采用雷达液位计(非接触式,适应高粘度介质)、超声波液位计(适合常压油罐)实时采集液位,结合密度传感器(如科里奥利质量流量计)自动计算油罐库存(体积 × 密度),替代人工爬罐测量,精度达 ±0.1%,数据每 10 秒更新一次。

气体泄漏监测:部署催化燃烧式传感器(检测可燃气体,如汽油挥发物)、红外气体传感器(检测有毒气体,如硫化氢),覆盖库区、泵房、罐区等区域,检测浓度阈值可设(如汽油泄漏浓度≥0.5% LEL 时触发预警),响应时间<3 秒。

设备状态监测:在泵、压缩机等转动设备安装振动传感器(压电式,采样率 1kHz)、温度传感器(热电偶,测量范围 - 50~300℃),采集振动频谱、轴承温度数据,判断设备是否存在磨损、失衡等故障。

智能终端与机器人技术

智能阀门 / 执行器:采用电动防爆阀门(符合 Ex dⅡCT4 防爆等级),通过 Modbus 协议与平台通信,支持远程开关控制(响应时间<2 秒)和状态反馈(全开 / 全关 / 故障),用于自动切断泄漏区域油路。

防爆巡检机器人:搭载高清摄像头(红外 + 可见光)、气体传感器、激光雷达,沿预设轨道或自主导航(SLAM 技术)巡检,替代人工进入高危区域(如罐区围堰),续航 8 小时,可识别设备锈蚀、阀门异常状态。

人员 / 车辆定位终端:员工佩戴UWB 定位标签(定位精度 10cm),车辆安装北斗 / GPS 双模定位终端,实时追踪位置,划定电子围栏(如罐区为禁入区),越界时终端声光报警并同步至平台。

二、网络层技术:实现 “可靠传输”,保障数据无缝流转

网络层需解决油库复杂环境(防爆、多障碍物)下的数据传输稳定性,核心技术及应用如下:

异构通信技术融合

5G 专网:部署工业级 5G 基站(支持 SA 独立组网),用于传输高清视频(4K 巡检画面)、机器人控制指令(低时延<20ms),满足 “远程可视化监控 + 实时控制” 需求,覆盖半径达 500 米,抗干扰能力强。

NB-IoT/LoRa:用于低功耗传感器(如土壤含水率、大气 VOCs)的数据传输,NB-IoT 通过运营商基站覆盖,LoRa 自建网关(覆盖半径 1-3 公里),电池续航 1-3 年,适合广域、低频次数据采集(如每小时上传 1 次)。

工业以太网:采用光纤环网(冗余设计,断纤后自愈时间<50ms)连接罐区、泵房、控制室的设备,传输实时控制信号(如阀门开关指令)、高频传感器数据(如泵振动数据,每秒 100 条),协议采用 Profinet/Modbus TCP。

边缘网关与安全传输

部署防爆边缘网关(Ex dⅡCT6),接入多协议设备(如传感器用 485 协议、机器人用以太网),实现协议转换(统一为 MQTT/HTTP),并在本地预处理数据(如过滤异常值),减轻云端压力。

传输加密:采用TLS 1.3加密传感器数据,VPN 隧道传输控制指令,网关内置防火墙,禁止非法 IP 访问,符合《关键信息基础设施安全保护条例》。

三、平台层技术:实现 “智能处理”,挖掘数据价值

平台层是数据 “大脑”,通过大数据、AI、边缘计算等技术实现数据融合与决策输出,核心技术及应用如下:

实时数据中台

采用时序数据库(如 InfluxDB、TDengine)存储传感器时序数据(支持每秒 10 万条写入),关系型数据库(MySQL)存储设备档案、作业记录,通过数据湖(如 Hadoop)整合历史数据(近 5 年的库存、设备状态数据),支撑趋势分析。

数据清洗:通过规则引擎(如 Drools)过滤无效数据(如传感器离线时的乱码),采用插值算法(如线性插值)补全短时缺失数据,确保数据完整性。

边缘计算与 AI 算法

边缘计算节点:部署在罐区附近,运行轻量化 AI 模型(如基于 CNN 的火焰识别),实现本地实时预警(从检测到报警<1 秒),减少云端传输延迟。

设备故障预测:基于LSTM 神经网络训练设备故障模型,输入振动、温度、运行时长等特征,预测泵、阀门的剩余寿命(误差<5%),提前 30 天推送维护建议。

风险智能识别:通过计算机视觉分析摄像头画面,识别 “人员未戴安全帽”“违规动火”“车辆超速” 等行为(识别准确率>95%),联动声光报警。

数字孪生建模

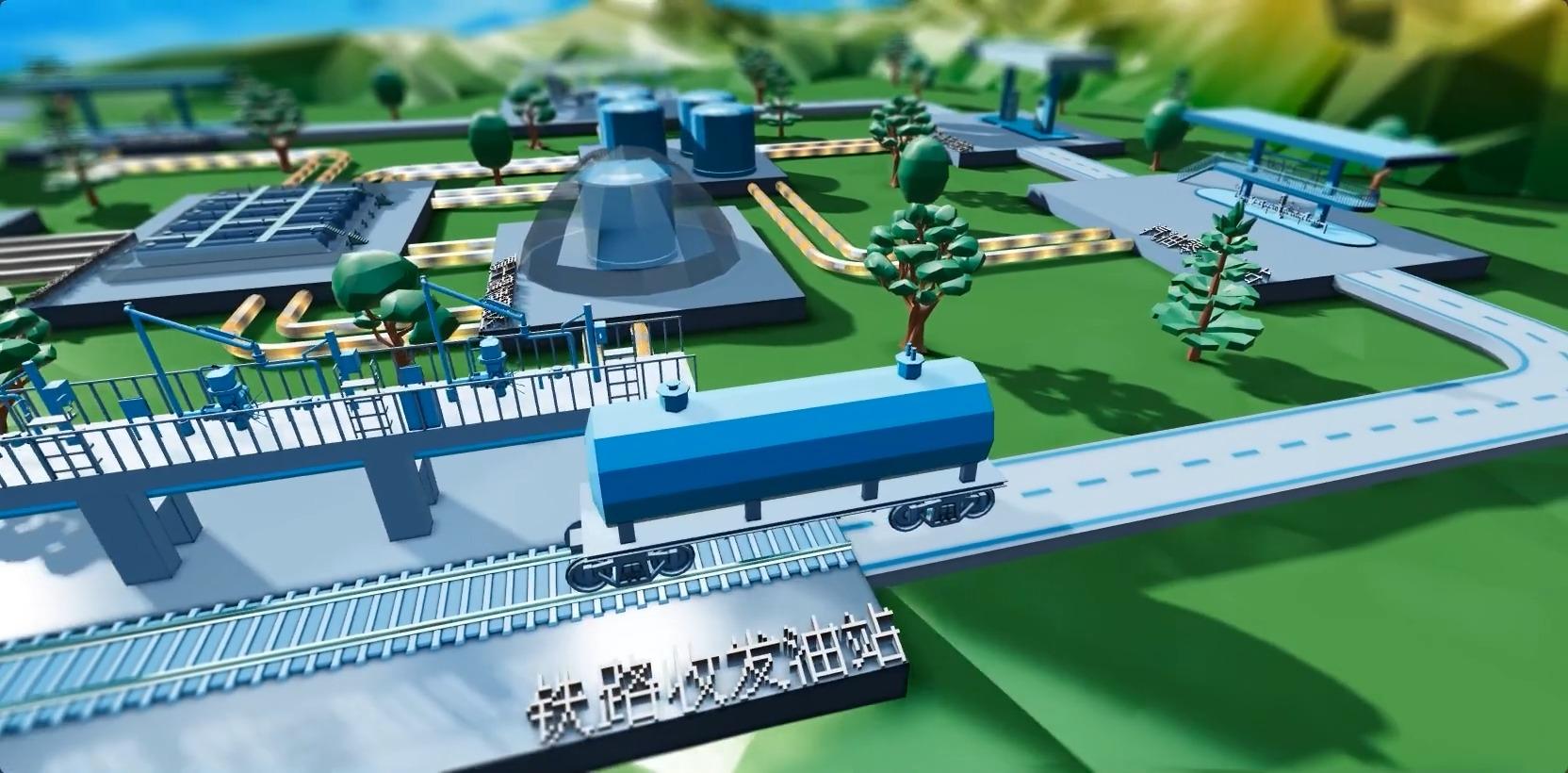

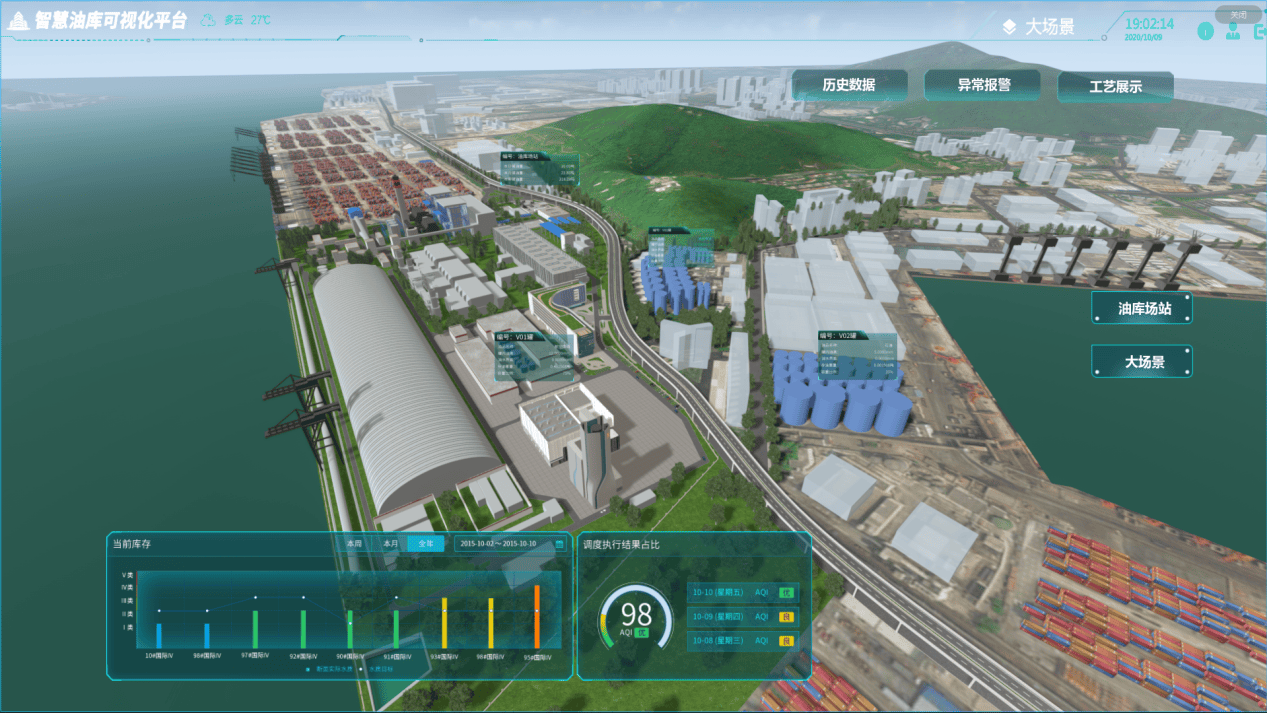

构建油库三维数字孪生体(基于 BIM+GIS 技术),实时映射油罐液位、设备状态、人员位置等数据,支持虚拟巡检(在孪生场景中查看任意设备参数)、应急模拟(如模拟油罐泄漏后火势蔓延路径),辅助决策。

四、应用层技术:实现 “业务赋能”,覆盖全运营场景

应用层将技术能力转化为业务价值,聚焦安全、运维、调度等核心场景,具体技术应用如下:

安全管理智能化

泄漏应急联动:气体传感器检测到泄漏后,平台通过逻辑控制引擎自动触发:①关闭泄漏油罐的进出口阀门;②启动防爆风机通风;③推送泄漏位置、浓度曲线至应急指挥屏;④通过GIS 地图规划最优疏散路线,同步到人员定位终端。

火灾监测与扑救:红外摄像头识别火焰(响应时间<3 秒),结合温度传感器定位火源,自动启动智能消防炮(通过图像识别自动瞄准火源,喷射精度 ±0.5 米),同时联动切断周边油路。

设备运维精细化

预测性维护平台:整合设备振动、温度、历史故障数据,通过FMECA(故障模式影响分析) 算法生成维护清单,例如:当泵的振动频谱出现 1 倍频峰值时,判定为轴承磨损,自动生成 “更换轴承” 工单,同步至 ERP 系统申领备件。

远程诊断:工程师通过平台查看设备实时数据(如阀门开关扭矩曲线),结合AR 远程协助(通过手机摄像头标注故障点)指导现场人员检修,减少专家到场成本。

库存与调度优化

智能库存核算:雷达液位计 + 密度传感器数据自动上传至平台,通过API 接口同步至 ERP 系统,生成 “实时库存报表”(误差<0.5%),替代人工抄表(每月节省 30 小时)。

发油流程自动化:槽车进入发油区后,RFID 识别车牌匹配订单,平台自动校验 “油罐液位是否充足”“鹤管是否对位”,确认后远程开启阀门,通过质量流量计(精度 ±0.1%)控制发油量,完成后自动打印票据,全程无需人工干预。

作业流程数字化

电子作业票系统:动火、进入受限空间等作业需在线申请,平台自动校验 “作业人员资质”“安全措施是否到位”(如气体检测合格),审批通过后生成电子票(带二维码),现场扫码确认,作业过程通过摄像头全程记录,数据可追溯。

典型案例:中石油某油库的技术落地效果

部署雷达液位计 + 5G 传输 + AI 预测模型后,库存盘点效率提升 80%,设备非计划停机时间减少 40%;采用UWB 定位 + 智能摄像头,人员违规率下降 90%,安全事故率降低 70%;通过数字孪生 + 应急模拟,应急响应时间从 30 分钟缩短至 5 分钟。

总结

智慧油库物联网技术应用的核心是 “用技术替代人工、用数据驱动决策”,从感知层的高精度设备,到网络层的可靠传输,再到平台层的智能分析,最终在应用层实现全流程的安全化、自动化、精细化。未来随着 6G、数字孪生、自主机器人技术的成熟,油库将逐步迈向 “无人值守、远程管控” 的终极形态。

需求留言:

需求留言: