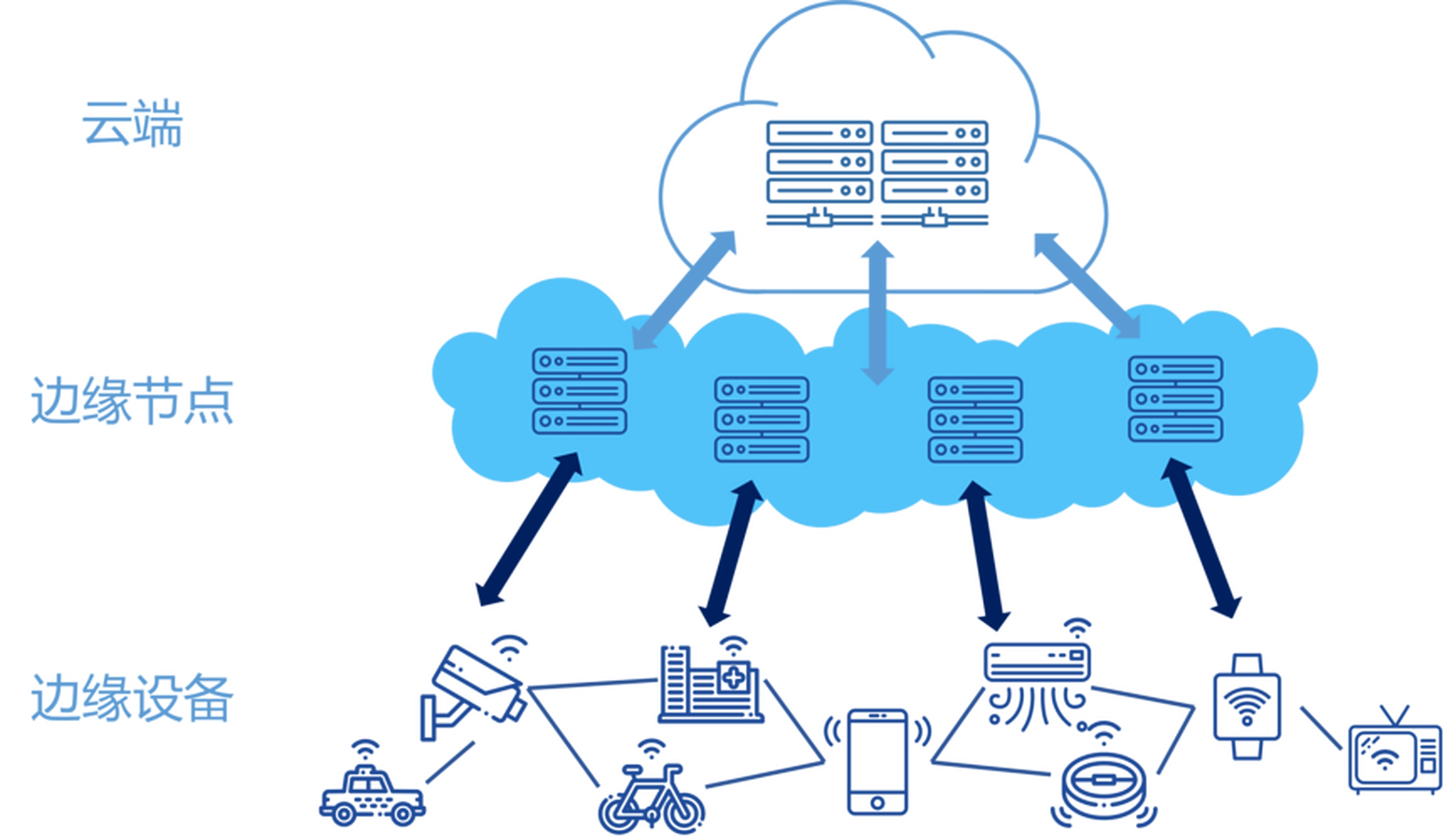

在工业互联网中,边缘计算与云计算并非 “替代关系”,而是“协同互补、分工明确” 的共生关系 —— 二者分别承担 “本地实时响应” 与 “全局智能决策” 的核心角色,共同构成工业互联网 “云 - 边 - 端” 三层架构(终端设备层、边缘层、云层)的核心算力支撑,最终实现 “局部高效执行” 与 “全局优化调度” 的统一。

一、核心角色:分工明确,各擅其长

边缘计算与云计算的角色差异,本质是 **“算力部署位置” 与 “任务处理目标” 的匹配 **—— 边缘聚焦 “近场、实时、高频” 的本地化需求,云端聚焦 “远程、海量、长期” 的全局化需求,二者精准覆盖工业场景中不同维度的任务诉求。

1. 边缘计算:工业互联网的 “本地执行者与哨兵”

边缘计算的角色定位是 **“靠近设备端的本地化算力节点”**,核心任务是解决工业场景中 “云端无法覆盖的即时性、可靠性、带宽敏感型需求”,相当于工业生产现场的 “一线指挥官”,具体职责包括:

实时控制与联动:处理需毫秒级响应的任务,如生产线机器人的动作协同、AGV(自动导引车)的实时路径调整、化工反应釜的温度 / 压力闭环调节(PID 控制),避免云端传输延迟导致的生产误差或安全事故。

数据预处理与过滤:对工业设备(传感器、摄像头、PLC)产生的海量高频数据(如振动传感器每秒千次采样、机器视觉每帧数 MB 图像)进行 “降噪、去重、筛选”,仅将 “异常数据(如设备故障预警)、关键指标(如产品合格率)” 上传至云端,减少 70%-90% 的数据传输量,缓解带宽压力。

本地可靠性保障:在网络中断(如厂区内网故障、云端链路断开)时,独立执行核心生产任务(如维持基础产线运行、存储本地数据),避免工业生产 “断联即停产”(如半导体晶圆报废、化工反应中断)。

边缘侧安全防护:对敏感数据(如设备工艺参数、生产配方)进行本地化处理,不上传云端,同时部署防火墙、入侵检测系统(IDS),拦截针对终端设备的网络攻击(如伪造控制指令),守住工业数据安全的 “第一道防线”。

工业场景示例:汽车焊接车间中,边缘节点实时分析焊接机器人的电流、电压数据,若发现参数异常(如电流骤增),立即下发调整指令(延迟<10ms),同时仅将 “异常事件日志” 上传云端;若云端链路中断,边缘节点仍能维持机器人正常焊接,避免产线停工。

2. 云计算:工业互联网的 “全局决策者与大脑”

云计算的角色定位是 **“远程化、规模化的集中算力平台”**,核心任务是解决工业场景中 “边缘无法覆盖的海量数据存储、复杂智能分析、全局资源调度需求”,相当于工业体系的 “总部指挥中心”,具体职责包括:

海量数据存储与长期分析:存储全工厂、全产业链的历史数据(如近 1 年的设备运行日志、3 年的生产能耗数据),通过大数据分析挖掘长期规律(如 “某类机床在运行 1 万小时后故障率显著上升”),为战略决策提供依据。

复杂智能模型训练与优化:利用云端强大的算力(CPU/GPU 集群)训练复杂 AI 模型(如全工厂的能耗优化模型、跨厂区的供应链协同模型),再将 “轻量化模型” 下发至边缘节点,让边缘具备本地化推理能力(如设备预测性维护)。

全局资源调度与协同:统筹多厂区、多产线的资源配置(如 “根据订单需求,调度 A 厂区的机床产能支援 B 厂区”),或优化跨环节的协同效率(如 “将上游供应商的原材料库存数据与下游工厂的生产计划联动,减少库存积压”)。

业务系统集成与管理:整合工业互联网中的各类上层系统(如 MES 制造执行系统、ERP 企业资源计划、SCM 供应链管理系统),实现 “生产数据、经营数据、供应链数据” 的全局打通,支撑企业级的管理决策(如 “根据全工厂的生产效率数据调整绩效考核指标”)。

工业场景示例:某集团企业旗下有 5 个跨省工厂,云端平台收集所有工厂的能耗数据(每月 TB 级),通过大数据分析发现 “华东工厂的空压机能耗比其他工厂高 20%”,进一步结合设备参数、生产计划数据,训练出 “空压机能耗优化模型”,再将轻量化模型下发至各工厂的边缘节点,边缘节点据此实时调整空压机运行参数,最终实现集团整体能耗降低 15%。

二、核心关系:协同共生,而非替代

边缘计算与云计算的关系,可概括为 **“边缘做‘快’事,云端做‘大’事;边缘为云端‘减负’,云端为边缘‘赋能’”**,二者通过 “数据流转、任务分工、能力互补” 形成闭环协同,共同支撑工业互联网的智能化落地。

1. 数据流转:“边缘预处理→云端深加工”,实现效率最大化

工业数据的流转路径呈现 “端 - 边 - 云” 的分层处理逻辑,避免 “原始数据全量上云” 的低效与浪费:

终端设备层:传感器、机床等终端产生 “原始数据”(如温度、振动、产量),实时传输至边缘节点;

边缘层:对原始数据进行 “预处理”(清洗、过滤、特征提取),剔除冗余信息,保留 “高价值数据”(如异常数据、核心指标);

云层:接收边缘上传的高价值数据,进行 “深度加工”(长期存储、复杂 AI 分析、全局趋势预测),再将分析结果(如优化策略、模型参数)下发至边缘,指导边缘执行。

示例:某风电场中,每台风机的传感器(转速、风速、齿轮箱温度)每秒产生 1000 + 条数据,边缘节点仅将 “温度超阈值、转速异常” 的数据(约 1%)上传至云端;云端分析所有风机的历史异常数据,训练出 “风机故障预测模型”,再将模型下发至边缘,边缘据此实时监测风机状态,提前 3 天预警故障。

2. 任务分工:“实时 / 本地任务边缘担,非实时 / 全局任务云端扛”

根据工业任务的 “实时性、数据量、影响范围”,明确边缘与云端的分工边界,避免资源错配:

任务类型 | 核心诉求 | 承担者 | 工业场景示例 |

实时控制类任务 | 低延迟(毫秒级)、高可靠 | 边缘 | 机器人动作协同、AGV 路径规划 |

数据预处理类任务 | 减少带宽占用 | 边缘 | 传感器数据降噪、机器视觉初筛 |

本地业务保障类任务 | 网络断联时不中断 | 边缘 | 车间基础生产调度 |

海量数据存储类任务 | 长期存储、高容量 | 云端 | 全工厂 1 年的设备运行日志存储 |

复杂智能分析类任务 | 强算力、大数据量 | 云端 | 全产业链能耗优化、供应链预测 |

全局资源调度类任务 | 跨区域、跨设备协同 | 云端 | 多厂区产能分配、供应商联动 |

3. 能力互补:“边缘补云端之短,云端拓边缘之长”

二者的能力短板恰好被对方覆盖,形成 “1+1>2” 的协同效应:

边缘弥补云端的 “延迟与带宽短板”:云端因 “数据传输路径长” 导致延迟高(几十至几百毫秒),无法满足工业实时控制需求;边缘通过本地处理将延迟降至毫秒级,同时减少数据传输量,避免云端带宽过载。

云端弥补边缘的 “算力与规模短板”:边缘节点受限于体积、成本(如工业网关算力有限),无法处理海量数据的长期存储、复杂 AI 模型(如深度学习)的训练;云端凭借大规模算力集群,可支撑 TB/PB 级数据存储与复杂计算,再将优化后的模型 / 策略下发给边缘,提升边缘的智能水平。

示例:某智能工厂的质量检测环节,边缘节点通过轻量化 AI 模型(本地部署)实时识别产品表面瑕疵(延迟<50ms),但该模型的准确率需持续优化;云端收集所有边缘上传的 “瑕疵图像 + 检测结果”,用大规模算力训练更精准的模型(迭代周期 1 周),再将新模型下发至所有边缘节点,使检测准确率从 95% 提升至 99.5%。

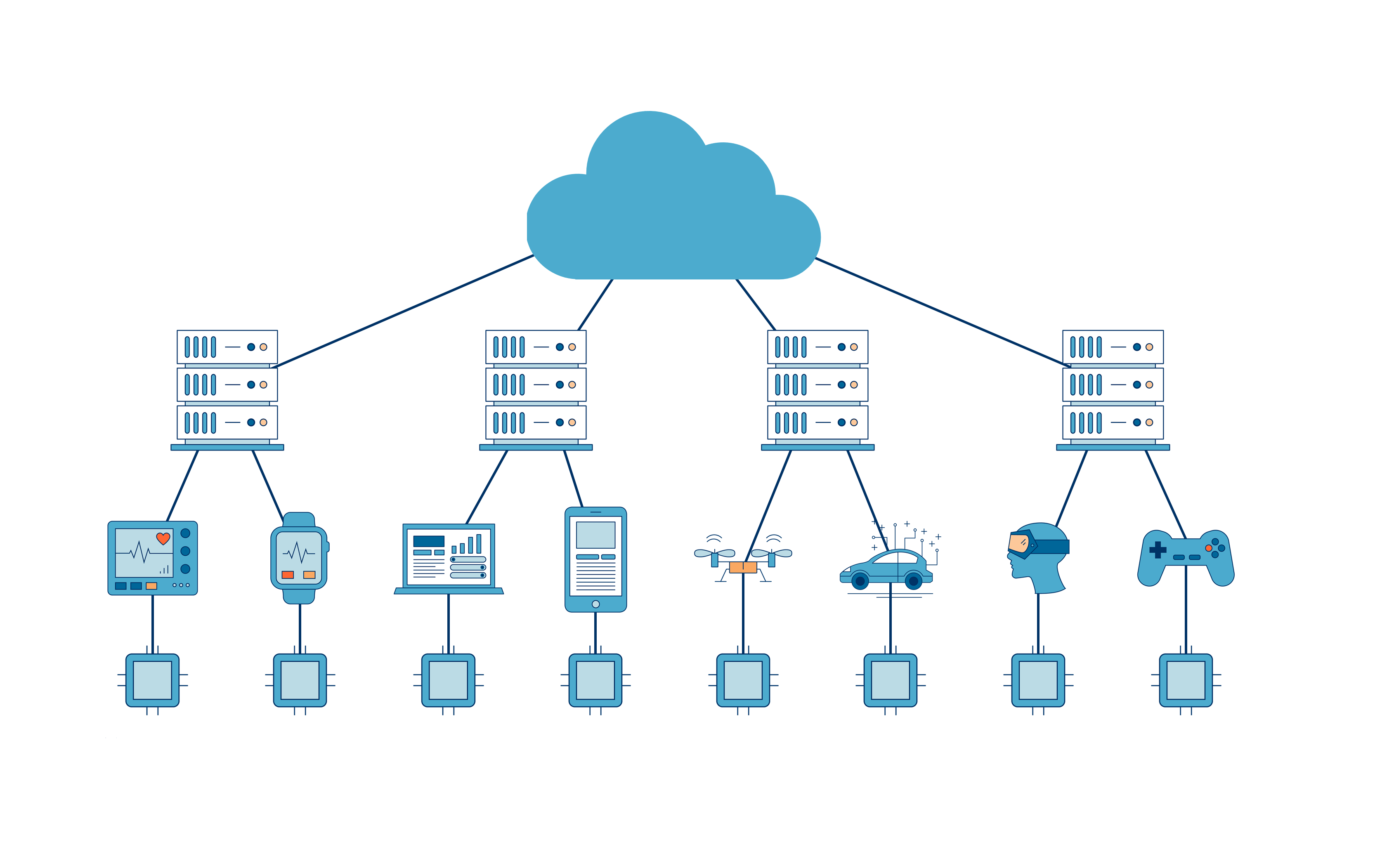

4. 架构协同:构建 “云 - 边 - 端” 三层闭环,支撑工业全场景

工业互联网的核心架构是 “终端设备层(传感器、机床)- 边缘层(边缘网关、服务器)- 云层(公有云 / 私有云)”,三者协同形成完整的价值闭环:

终端层 “感知”:采集工业生产的实时数据,是数据源头;

边缘层 “执行与过滤”:实时响应终端需求,预处理数据,是 “连接终端与云端的桥梁”;

云层 “决策与优化”:深度分析数据,制定全局策略,是 “指导边缘与终端的大脑”;

闭环反馈:云端将优化策略下发至边缘,边缘指导终端执行,终端再将执行结果反馈至边缘与云端,形成 “感知 - 决策 - 执行 - 反馈” 的持续优化循环。

三、总结:二者协同是工业互联网智能化的 “关键前提”

边缘计算与云计算在工业互联网中,是 “局部与全局”“即时与长期”“执行与决策” 的互补关系 —— 没有边缘计算,云端无法解决工业场景的低延迟、高可靠需求,工业互联网只能停留在 “远程监控” 的浅层阶段;没有云计算,边缘计算无法实现海量数据的深度分析与全局协同,工业互联网难以突破 “局部智能” 的局限。

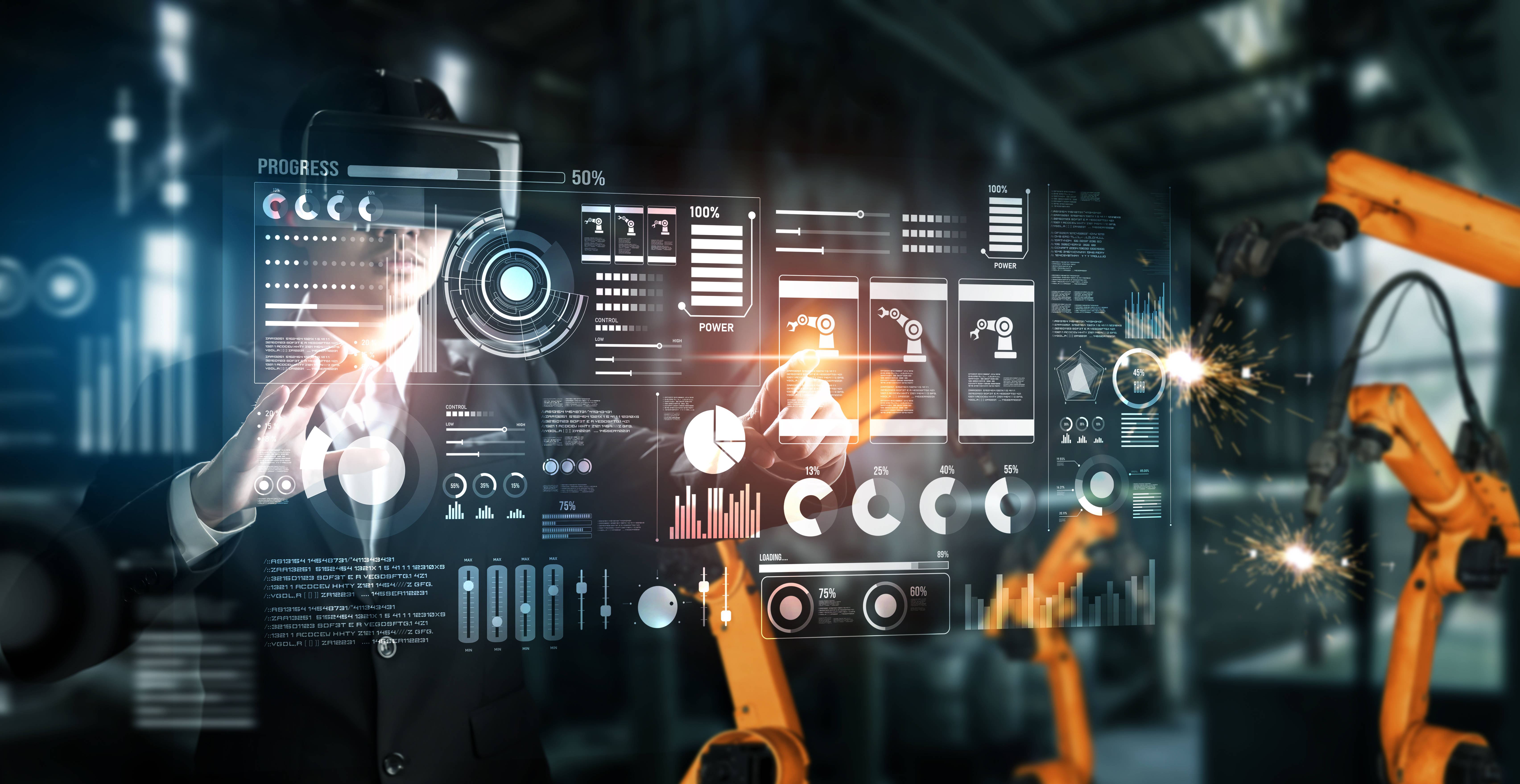

只有二者协同,才能让工业互联网真正具备 “实时响应生产需求、全局优化资源配置、持续提升运营效率” 的能力,最终推动制造业从 “自动化” 向 “智能化、无人化” 转型,实现生产效率提升、运营成本降低、安全风险可控的核心目标。

需求留言:

需求留言: