在工业制造领域,边缘 AI 推理服务器通过实时处理和精准分析,正推动工业视觉检测从「事后抽检」向「实时管控」的范式变革。以京东方为例,其基于英特尔边缘服务器构建的 AI 缺陷检测系统,将不良根因分析时间缩短 60% 以上,检测准确率达 96%,人工替代率提升至 70%。这一突破背后,是边缘计算与 AI 技术的深度融合,通过硬件加速、模型优化和实时反馈机制,实现了缺陷率的显著下降。

一、边缘 AI 的实时性突破:从「分钟级」到「毫秒级」响应

传统基于云端的工业视觉检测存在两大痛点:网络延迟(通常超过 500ms)和带宽瓶颈。例如,某手机组装厂采用云端方案时,检测延迟导致漏检率高达 3%,年损失超 2 亿元。边缘 AI 推理服务器通过本地化部署,将检测延迟压缩至 50ms 以内,实现产线「零延迟」响应。

这一能力的实现依赖于异构计算架构的创新。例如,瑞芯微 RK3576 边缘计算机集成 6TOPS 算力的 NPU(神经网络处理器)和 Mali-G52 GPU,在 1.2W 功耗下支持 4K@60Hz 视频实时分析,YOLOv5s 模型推理速度达 80FPS。通过硬件级量化优化(如 INT4/INT8 混合精度运算),ResNet-50 模型推理速度提升 4 倍,能耗降低 60%。在动力电池生产线,该方案将极片缺陷检测速度从 30 秒 / 片缩短至 2 秒 / 片,漏检率从 5% 降至 0.3%。

二、精准性跃升:从「人眼误差」到「微米级识别」

边缘 AI 服务器通过多模态数据融合和深度学习算法优化,突破了人工检测的生理极限。传统人工检测受限于视觉疲劳和经验差异,在精密器件(如显示屏、半导体晶圆)检测中准确率波动较大。例如,某工厂每天需 36 名工程师轮班检测,漏检率仍高达 5%。

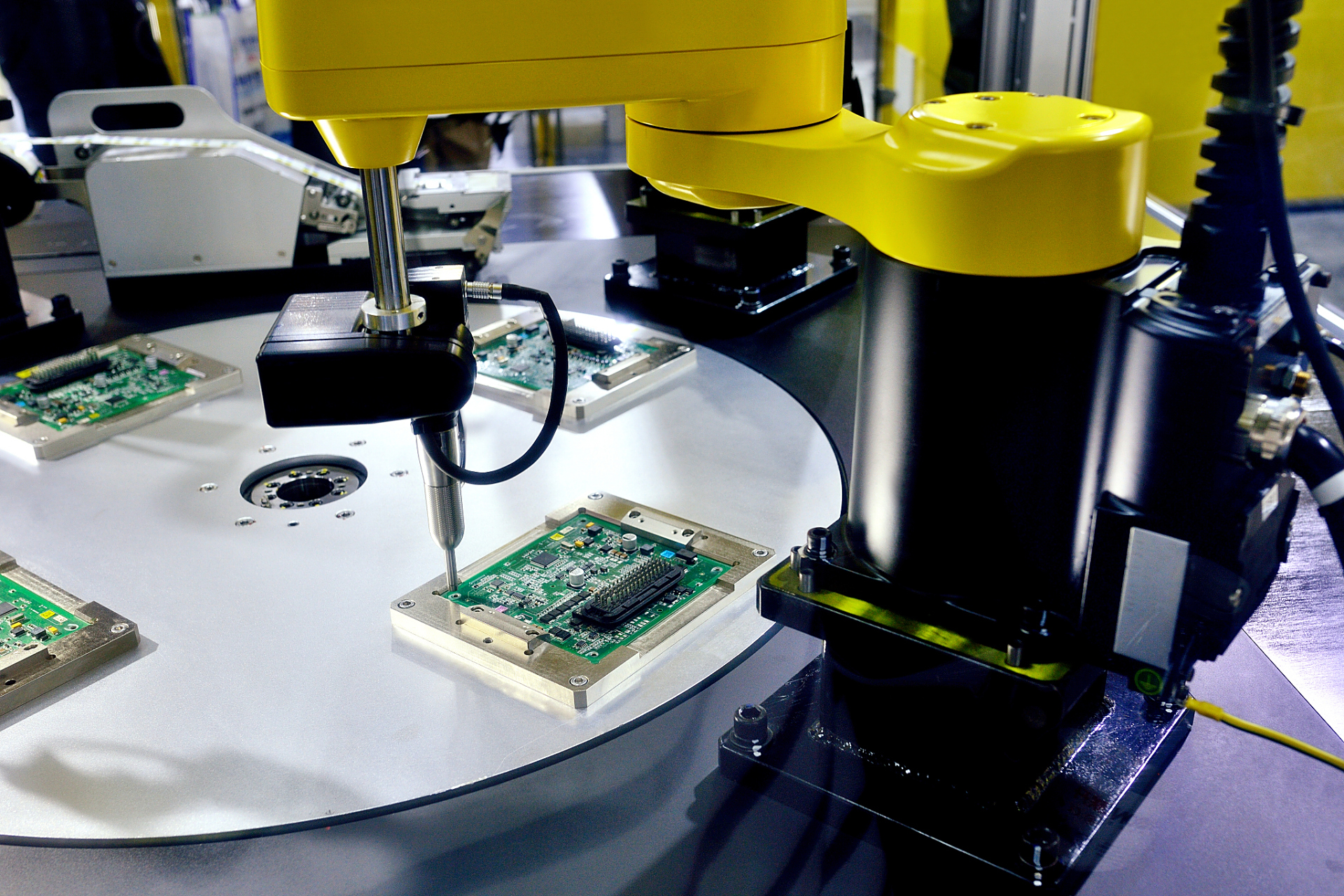

边缘 AI 系统则通过模型压缩与量化技术提升检测精度。GitHub_Trending/co/compress 库利用 Zstd 字典压缩技术,将 MobileNetV2 模型体积从 14MB 缩减至 5MB,同时保持 99% 以上的精度。结合 PointPillars 等点云处理算法,边缘服务器可实现轮毂尺寸 ±0.02mm 的误差控制,年节省检测成本 1200 万元。在 PCB 板检测中,YOLOv5 模型可识别 0.1mm 级锡珠和虚焊缺陷,准确率达 99.7%。

三、技术架构创新:从「单一算力」到「云边协同」

边缘 AI 服务器的价值不仅在于本地推理,更在于构建云边协同的智能闭环。京东方的工业互联网架构通过边缘服务器预处理数据(如清洗、特征提取),将关键信息上传云端进行深度学习训练,再将优化后的模型下发至边缘端执行实时检测。这种模式解决了两大难题:

数据孤岛问题:边缘端采集的多维度数据(如设备参数、环境温湿度)与视觉信息融合,形成完整的质量分析数据集。

模型持续进化:云端利用联邦学习技术,在保护数据隐私的前提下跨工厂优化模型。例如,某汽车制造企业通过联邦学习整合多个厂区的缺陷样本,使模型对稀有缺陷的识别率提升 30%。

四、成本重构:从「人力密集」到「智能化降本」

边缘 AI 服务器的部署带来显著的经济效益。以森赛睿的 AI 视觉检测设备为例,单台设备日均检测量达 1.3 万个零部件,相当于 18 名熟练工人的工作量,年人力成本降低 97%。京东方通过边缘计算减少 60% 以上的检测人员,总拥有成本(TCO)下降 40%。

在能耗方面,边缘服务器的低功耗设计(如 RK3576 仅 1.2W)显著优于传统工控机。某动力电池工厂采用边缘方案后,产线年耗电量降低 25%,同时节省云端带宽费用超百万元。

五、行业实践:从「电子制造」到「食品医药」

边缘 AI 的应用已从 3C、汽车等传统优势领域向更广泛行业渗透:

食品检测:山东瑞程的多模态肉品快检系统整合光谱、视觉和气味传感器,对牛肉掺马肉(5% 比例)的识别准确率达 98%,检测耗时从 40 分钟压缩至 3 秒。

医药生产:石家庄四药集团的 AI 灯检机以每分钟 400 瓶的速度检测注射液,准确率超 99.9%,替代 80% 的人工检测岗位。

纺织行业:基于 FFT 频域分析和 CNN 的边缘系统,可识别织物中 0.1mm 级的细微瑕疵,漏检率低于 0.1%。

六、未来趋势:从「缺陷检测」到「预测性制造」

边缘 AI 服务器正推动工业视觉检测向智能化预测升级。通过实时分析检测数据与生产参数的关联关系,系统可提前预警设备故障。例如,某饮料工厂的边缘 AI 系统通过预测灌装量偏差,避免了 200 万元的损失,并将不良率从 0.3% 降至 0.07%。

此外,多模态融合和小样本学习技术的发展,使边缘系统能应对更复杂的缺陷类型。例如,结合声学和振动传感器数据,边缘服务器可检测传统视觉难以发现的内部裂纹,准确率提升至 95% 以上。

结语

边缘 AI 推理服务器通过实时性、精准性、成本效益的三重突破,重新定义了工业视觉检测的技术边界。随着 8nm 制程 AI 芯片(如 RK3576)和联邦学习技术的普及,这一变革将从头部企业向中小企业加速渗透。未来,边缘 AI 不仅是质量管控的工具,更将成为驱动制造业向「零缺陷」生产迈进的核心引擎。

需求留言:

需求留言: