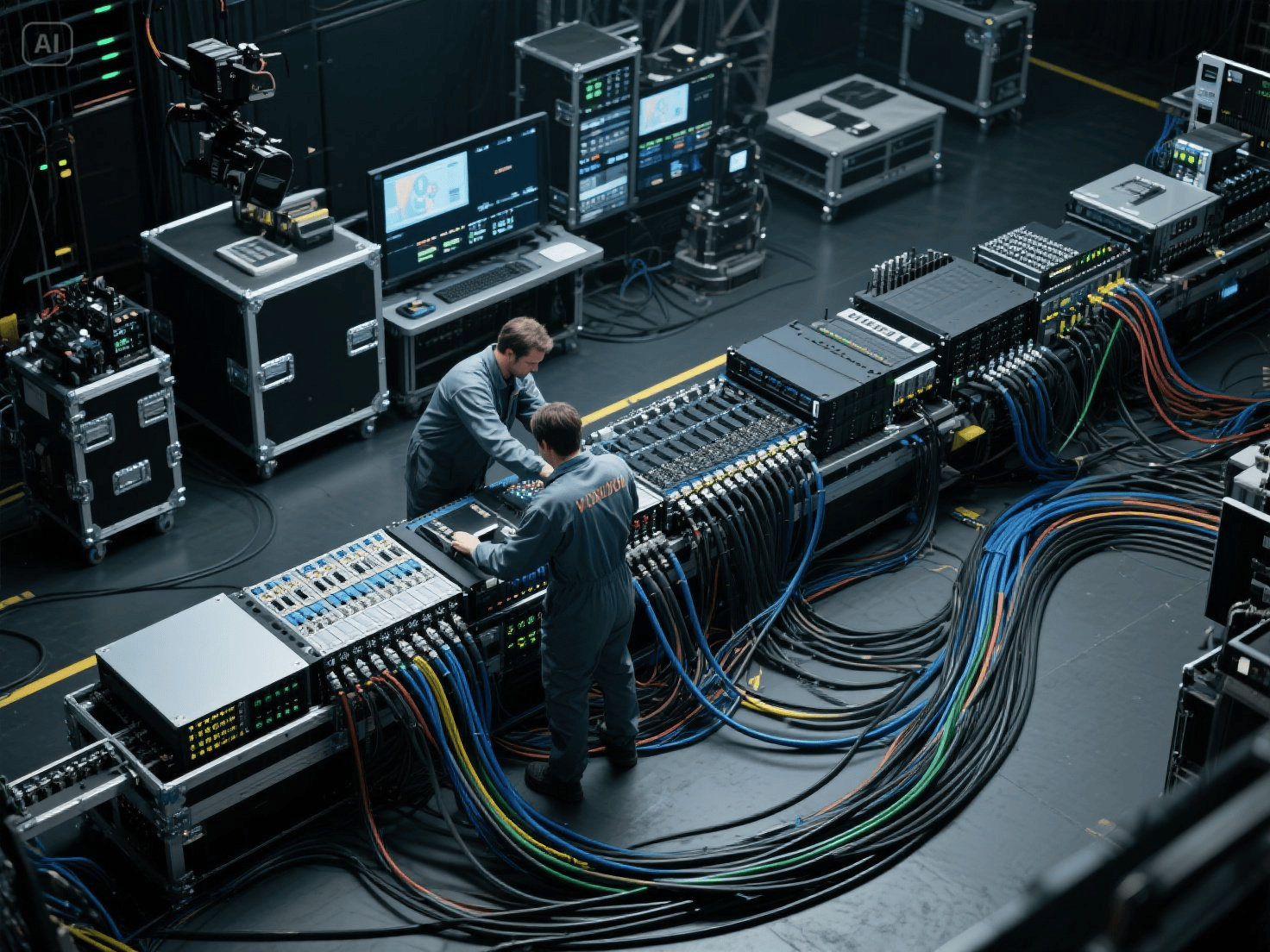

在智能制造升级的浪潮中,设备停机堪称工厂的 “隐形成本黑洞”—— 生产线中断、订单交付延迟、人力与物料损耗等连锁反应,往往让企业承受巨额损失。而边缘计算服务器的落地应用,正以 “近场响应、本地处理、稳定可靠” 的核心优势,将智能工厂停机时间大幅削减 30%,成为降本增效的关键硬核支撑。

智能工厂的停机痛点与边缘计算的破局逻辑

传统智能工厂多依赖云端集中式计算,数据传输距离远、延迟高,一旦网络波动或云端故障,极易引发设备联动失灵、生产中断。此外,云端处理海量实时数据时的带宽压力,也会导致设备状态反馈滞后,无法及时预判故障、快速响应问题。

边缘计算服务器的破局核心的是 “去中心化”:

数据在生产现场本地处理,无需远距离传输至云端,响应延迟降至毫秒级,避免网络波动带来的中断风险。

本地存储关键生产数据,即便云端失联,边缘节点仍能独立运行核心生产流程,保障生产线连续作业。

实时采集设备运行数据,通过本地算法快速分析异常特征,提前预警故障隐患,将 “被动停机维修” 转为 “主动预判维护”。

30% 停机减少的硬核支撑:边缘计算的三大核心优势

边缘计算服务器之所以能实现停机时间 30% 的降幅,源于其针对工业场景的深度优化:

高可靠性设计:采用工业级硬件配置,耐受高低温、潮湿、电磁干扰等恶劣环境,设备故障率较普通服务器降低 60% 以上,从硬件层面减少停机诱因。

协同联动能力:打通生产设备、传感器、PLC 等终端的数据流,实现设备状态实时同步、故障信息本地共享,维修人员可快速定位问题、精准排查,缩短停机修复时间。

弹性扩展特性:支持按需部署边缘节点,覆盖不同生产车间、产线,针对高优先级设备实现专属计算资源保障,避免单一节点故障影响整体生产。

降本增效的实际价值:不止于停机减少

边缘计算服务器带来的价值远超 “减少停机”:

成本端:停机时间减少 30%,直接降低因生产中断产生的工时损耗、物料浪费,同时减少云端带宽占用成本,据测算可降低企业整体运营成本 15%-20%。

效率端:本地实时处理生产数据,设备调试、参数优化响应速度提升 50%,生产线 OEE(整体设备效率)平均提高 8%-12%,助力企业提升产能、缩短交付周期。

安全端:本地数据脱敏与加密处理,减少数据传输过程中的泄露风险,同时避免云端故障导致的全局瘫痪,保障生产安全与数据安全。

随着智能制造向深度自动化、柔性生产升级,边缘计算服务器的作用将愈发凸显。它不仅是解决停机问题的 “特效药”,更是构建稳定、高效、安全的智能工厂基础设施的核心支柱,为企业在激烈的市场竞争中筑牢成本优势与效率壁垒。

需求留言:

需求留言: