一、极端环境下的技术突破

在零下 40℃的极寒矿区,传统电子设备往往 "罢工",而专为矿山设计的 AI 边缘计算盒却能稳定运行,成为露天矿智能运维的核心引擎。这些设备通过三大技术突破实现极端环境适配:

1. 超宽温域适应能力

硬件架构革新:采用军工级宽温芯片(-40℃~85℃工作范围),关键电路集成温度保护模块,防止低温下失效;

散热方案颠覆:

无风扇被动散热:金属外壳 + 散热片 + 导热硅脂三重导热结构,避免风扇在极寒环境中冻结故障;

液冷技术:乙二醇防冻液循环系统,在 - 40℃环境中仍能高效散热,实现 "冰天雪地秒启动";

2. 全方位防护体系

密封装甲:IP67 防护等级,完全防尘防水,即使在矿尘飞扬、雨雪交加环境中也能隔绝侵蚀;

抗震结构:PCB 特殊加固 + 弹性缓冲设计,耐受矿山机械振动和颠簸,确保设备长期稳定;

电源保障:宽压输入(9-36V)+ 浪涌保护,适应矿区不稳定供电和突发电压波动;

二、露天矿智能运维的 "半边天"

1. 核心应用全景

设备智能监控

实时采集振动、温度、压力等参数,边缘 AI 分析提前 72 小时预测设备故障,使故障率降低 40%,维护成本减少 35%;

皮带运输机智能监测:24 小时扫描带面,识别跑偏、撕裂等隐患,定位精度达 3 米,误报率 < 0.3%;

无人驾驶大脑

在 - 40℃环境中为矿卡提供 "智慧中枢",实现厘米级定位和动态路径规划;

融合激光雷达 + 毫米波雷达 + 红外热成像,在能见度 < 5 米的暴风雪中仍能精准导航;

某矿区实现 7 人远程操控 100 台矿卡,单循环作业时间缩短至 3 分钟,设备利用率提升至 95%;

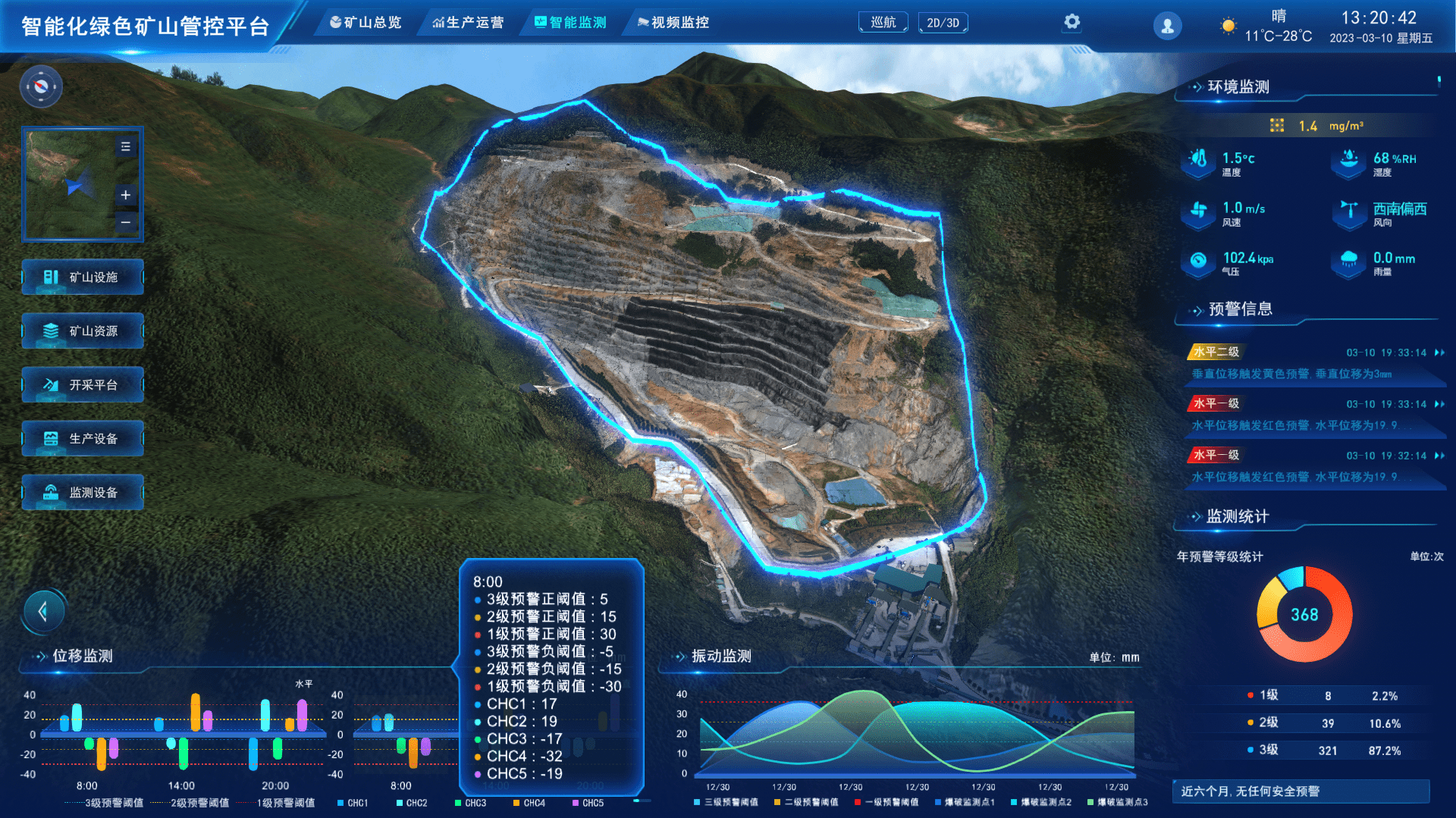

安全预警尖兵

实时识别 58 类风险(人员违规、瓦斯泄漏、边坡位移等),预警准确率 > 95%,响应时间 < 200ms;

建立 30 余项指标的预警知识库,自动触发应急预案,减少安全事故 90% 以上;

智能生产调度

基于强化学习算法优化车铲配比,矿卡利用率从 60% 提升至 85%,运输成本降低 30%;

钻孔精度控制在 ±2cm,单台设备效率提升 30%,钻头磨损率降低 40%,年节约维护费 800 万元;

2. 系统架构揭秘

"云 - 边 - 端" 协同

边缘计算盒核心组件

高性能 AI 芯片:算力达 350+ TOPS,支持多模型并行推理,毫秒级响应;

本地化存储:支持 72 小时离线运行,断网不断工;

5G / 工业 WiFi:低延迟 (50ms) 高可靠数据传输,保障实时控制;

三、实际案例:极寒中的 "钢铁侠"

案例一:呼伦贝尔伊敏露天矿

挑战:冬季最低温 - 48.5℃,传统设备无法工作;

解决方案:部署睿控创合睿达 i16 边缘计算盒 (宽温 - 40℃~80℃+IP65 防护),为无人驾驶矿卡提供 "大脑";

成果:无人驾驶车队在 - 40℃环境中 24 小时不间断作业,7 人管控 100 台矿卡,效率提升 5 倍,能耗降低 25%;

案例二:全球首个 5G-A 露天矿

技术亮点:边缘计算 + AI+5G 融合,在 - 40℃环境下实现 "云 - 网 - 车" 协同;

核心突破:边缘计算节点处理激光雷达点云数据,决策延迟 < 50ms,适应极端天气下的精准控制;

效益:设备故障预警准确率 99.2%,意外停机减少 60%,年节省维护成本超千万元;

四、价值革命:降本增效的 "数字引擎"

经济效益

人力精简:单矿减少巡检人员 60%,降低人力成本;

设备延寿:预测性维护使设备寿命延长 20%,维修频次降低 40%;

产能提升:某矿日产量从 3.1 万吨增至 3.8 万吨,提升 21%,能源消耗下降 8.4%;

综合回报:投资回收期普遍在 12-18 个月,ROI 达 3-5 倍;

安全价值

事故率降低 70%,实现 "零伤亡" 目标;环境监测全覆盖,风险预警响应时间从小时级缩至秒级。

五、未来展望:智能矿山的 "神经末梢"

随着 AI 算法轻量化和边缘计算技术迭代,矿山 AI 边缘计算盒将迎来三大升级:

算力密度提升:新一代芯片体积减少 50%,算力提升 3 倍,功耗降低 40%,适应更严苛环境;

自主进化:支持模型本地更新,无需回传云端,解决偏远矿区网络瓶颈,模型迭代周期从周缩短至天;

多域融合:

与数字孪生结合:实时构建矿山三维模型,精度达厘米级,辅助智能决策;

与 AR/VR 协同:远程专家通过边缘计算 + 5G 指导现场维修,效率提升 50%;

在 - 40℃的极寒矿山,AI 边缘计算盒已不仅是设备,而是智能矿山的 "数字心脏",驱动矿业从 "高危、高耗、高人力" 向 "安全、高效、零碳" 转变,成为中国矿业高质量发展的核心技术支撑。

注:本文案例数据均来自 2023-2025 年矿山智能化项目实际运行报告。

需求留言:

需求留言: