工业级应用中,核心板更适合量产、定制化、高稳定性、空间 / 功耗受限的场景;开发板则专注于快速原型、学习验证、小批量试产阶段。两者并非对立,而是研发到量产的递进关系,多数工业项目会先用开发板验证,再基于核心板定制底板实现产品化。

一、核心概念与结构差异

特性 | 核心板 | 开发板 |

本质定位 | 嵌入式系统的 “最小系统模块”,集成 CPU、内存、存储、电源管理等核心部件 | 完整的开发验证平台,包含核心系统 + 调试接口 + 丰富外设 + 扩展插槽 |

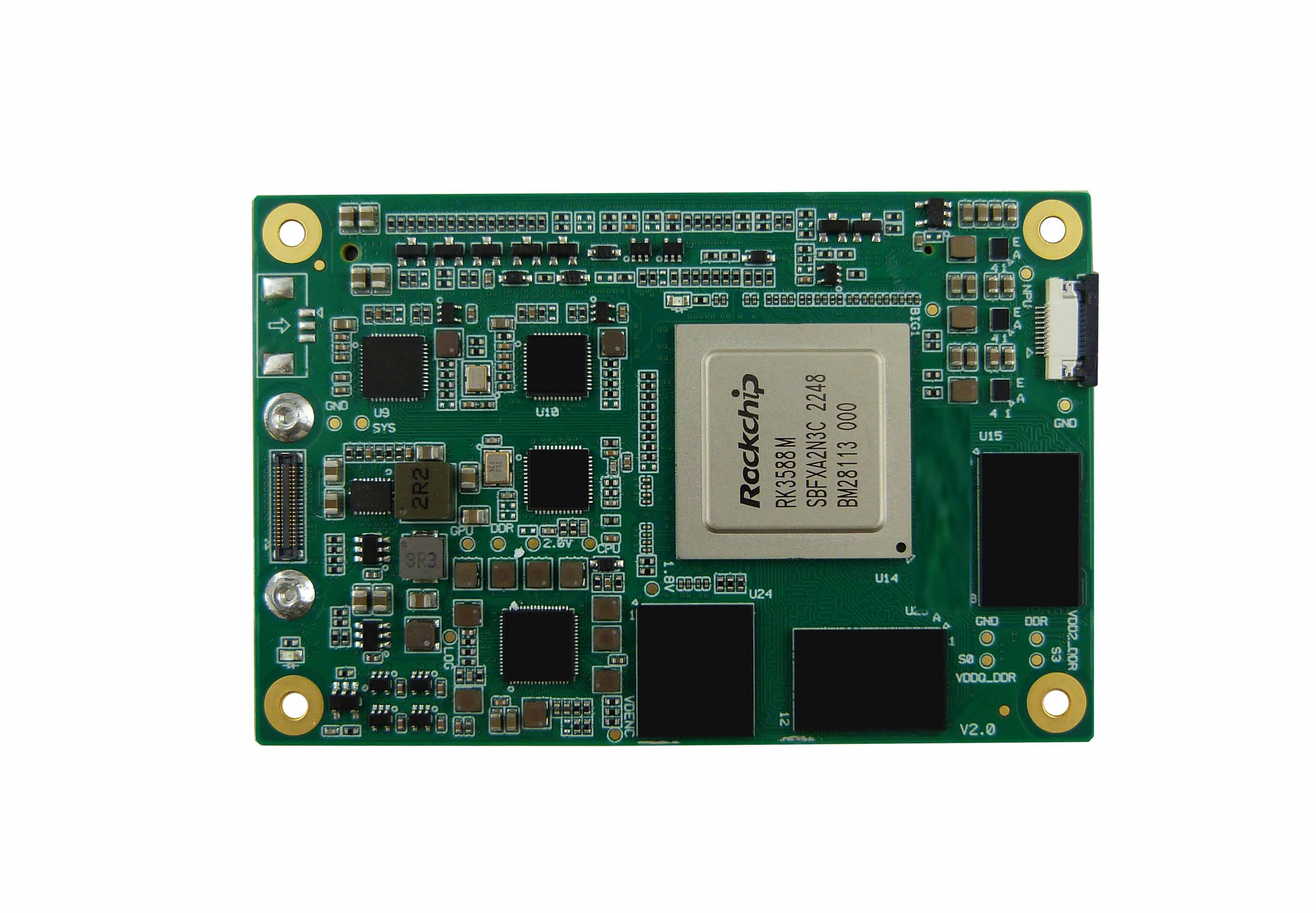

结构组成 | 仅保留核心功能,无多余外设,通过连接器 (如邮票孔、B2B) 与定制底板连接 | 核心系统 + UART/USB/Ethernet/HDMI 等常用接口 + 按键 / LED / 传感器 + 调试器 |

设计目标 | 稳定性、可靠性、可量产性、易集成 | 开发便捷性、功能完整性、调试便利性、学习友好度 |

体积功耗 | 小巧紧凑 (通常几厘米见方),功耗低,适合嵌入式部署 | 体积较大,集成多外设导致功耗偏高,不适合直接嵌入产品 |

二、适用场景深度对比

1. 开发板适用场景

核心价值:快速验证,降低开发门槛,缩短原型周期

应用类型 | 典型场景 | 选择理由 |

学习与教学 | 嵌入式入门、高校课程实验、技术培训 | 开箱即用,无需硬件设计能力,提供完整开发环境和学习资源 |

快速原型 | 新产品概念验证、功能可行性测试、市场预研 | 快速搭建演示系统,验证核心算法与功能,避免早期硬件投入风险 |

技术评估 | 新处理器 / 芯片选型、方案对比测试 | 一站式评估平台,快速验证不同芯片性能与兼容性 |

小批量定制 | 科研项目、小众设备、特殊测试仪器 | 无需设计底板,直接使用现有接口,快速交付小批量产品 |

调试诊断 | 系统故障排查、驱动程序开发、软件调试 | 丰富调试接口与工具,简化问题定位,提高开发效率 |

工业级应用中的辅助角色:

新产品研发初期的功能验证平台;生产线的测试与诊断设备;技术人员培训与技能提升工具。

2. 核心板适用场景

核心价值:定制化、高稳定性、可量产、降低长期成本

应用类型 | 典型场景 | 选择理由 |

工业控制 | PLC、DCS、运动控制器、数据采集系统 | 高稳定性、抗干扰能力强、宽温支持 (-40℃~85℃),适合工业恶劣环境 |

医疗设备 | 监护仪、分析仪、便携式诊断设备 | 体积小、功耗低、EMC/EMI 达标,满足医疗设备严格认证要求 |

物联网终端 | 工业网关、智能传感器、边缘计算节点 | 低功耗、可远程升级、支持工业协议 (Modbus、Profinet),适合长期部署 |

汽车电子 | 车载中控、ADAS 辅助系统、车联网终端 | 抗振动、宽压输入 (9-36V)、符合 AEC-Q100 标准,适应车载环境 |

轨道交通 | 信号控制系统、车载设备、站台终端 | 高可靠性、长生命周期支持 (5-10 年)、故障自愈能力 |

批量生产 | 规模化工业设备、消费电子、智能硬件 | 成本优势(批量采购核心板 + 定制低成本底板)、质量可控(核心板专业生产)、快速迭代(核心板升级不影响底板) |

工业级应用的核心优势:

硬件定制化:根据应用需求设计底板,只保留必要接口,提高系统可靠性与安全性;

长期稳定性:工业级核心板通过严格测试,支持长时间无故障运行,适合 7×24 小时工业场景;

生命周期匹配:提供长达 5-10 年的供货保障,符合工业产品长生命周期需求;

成本优化:批量生产时,核心板 + 定制底板方案比全定制主板成本更低,且减少研发风险;

风险隔离:核心计算部分由专业厂商保障,硬件团队专注于应用层接口与功能开发;

三、工业级应用选型决策指南

1. 选择开发板的决策条件

当满足以下多数条件时,优先考虑开发板方案:

项目周期极短 (≤3 个月),需快速交付演示 / 测试系统;团队缺乏硬件设计能力,无专业硬件工程师;产品批量极小 (≤100 台),无长期量产计划;预算有限,不愿承担硬件设计与认证成本;功能需求简单,可直接使用开发板现有接口;仅用于原型验证或内部测试,不直接面向市场。

2. 选择核心板的决策条件

当满足以下任意条件时,应优先考虑核心板 + 定制底板方案:

产品批量≥500 台,追求长期成本优势;工业环境部署 (宽温、振动、电磁干扰等恶劣条件);对体积、功耗有严格限制 (如便携设备、嵌入式安装);需通过工业认证 (CE、UL、FCC 等),要求高可靠性与稳定性;产品生命周期长 (≥3 年),需长期供货保障;接口需求特殊,需定制化硬件适配 (如专用工业总线、特殊传感器);涉及知识产权保护,需控制核心技术泄露风险。

3. 工业级核心板选型关键指标

指标类别 | 关键参数 | 工业应用要求 |

环境适应性 | 工作温度、抗振动、抗冲击、EMC/EMI 等级 | 宽温 (-40℃~85℃),符合 IEC 60068 标准,工业级 EMC 认证 |

可靠性 | MTBF (平均无故障时间)、防护等级、电源稳定性 | MTBF≥50000 小时,宽压输入 (9-36V),过压 / 过流 / 反接保护 |

生命周期 | 供货周期、软件支持周期、硬件更新策略 | 供货≥5 年,长期软件维护,核心板升级兼容旧底板 |

技术支持 | 硬件设计文档、BSP 支持、技术服务响应 | 完整底板设计指南,稳定 BSP 包,专业技术支持团队 |

安全特性 | 加密存储、安全启动、固件保护 | 支持硬件加密,防篡改,符合工业信息安全标准 |

四、工业级应用的理想开发路径

推荐流程:开发板验证 → 核心板 + 定制底板量产;

原型阶段:使用开发板快速验证核心功能、算法可行性与用户需求匹配度;

设计阶段:基于验证结果,选择合适工业级核心板,设计定制化底板;

精简接口:只保留必要工业接口 (如 RS485、CAN、Profinet);

强化防护:增加浪涌保护、ESD 防护、电源滤波等工业级设计;

适配环境:满足宽温、抗振动等工业环境要求;

测试阶段:核心板 + 底板集成测试,通过工业环境模拟测试与认证;

量产阶段:批量采购核心板,自主生产或委托加工定制底板,完成产品组装;

五、总结:开发板与核心板的互补关系

开发板是创新的起点,解决 “能不能做” 的问题,降低初期风险与门槛;

核心板是量产的保障,解决 “如何做好、做稳定、做长久” 的问题,满足工业级应用的严苛要求。

在工业级应用中,两者不是对立选择,而是研发流程中的不同阶段工具:

前期用开发板快速验证,加速产品迭代;

后期用核心板 + 定制底板实现量产,保障产品质量与成本优势。

最终建议:评估项目规模、周期、预算、团队能力与环境要求,选择最适合的方案。对于追求长期稳定、批量生产的工业级产品,核心板 + 定制底板是更优选择,尽管前期投入更多,但长期收益显著。

需求留言:

需求留言: