视觉检测边缘计算盒子之所以能强势替代人工质检,核心在于它完美解决了人工质检的五大痛点 ——效率低、精度差、成本高、稳定性弱、数据价值低,同时凭借边缘计算架构实现了毫秒级响应、本地化决策、零带宽依赖的技术突破。实测数据显示,该设备在检测速度提升 7-8 倍、准确率达 99%+、24 小时无间断工作等方面全面超越人工,成为工业质检领域的新宠。

一、核心技术原理:为质检装上 "火眼金睛 + 超级大脑"

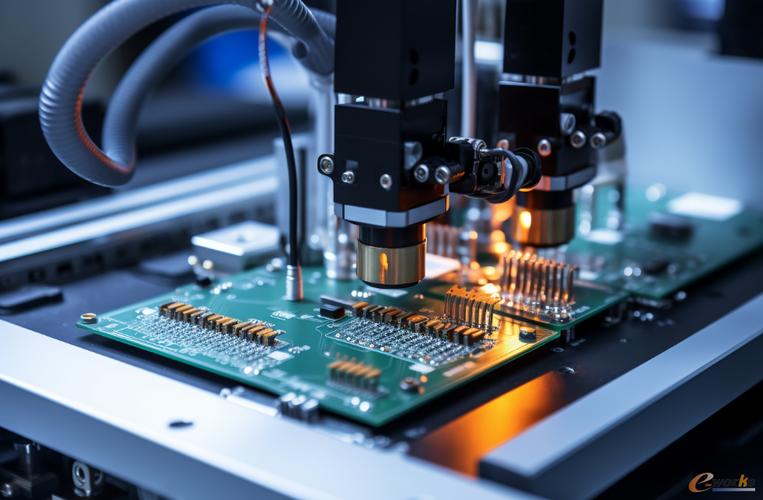

视觉检测边缘计算盒子是 工业相机 (眼睛)+ 边缘计算终端 (大脑)+AI 算法 (智慧)的三位一体解决方案:

组成部分 | 核心功能 | 技术参数 |

工业相机 | 图像采集 | 分辨率可达 1200 万像素,帧率 60-120fps,精度达 0.01mm²(头发丝 1/5 截面) |

边缘计算盒 | 本地 AI 推理 | 内置 6-20TOPS NPU 算力,支持 INT4/INT8/FP16 混合精度运算 |

AI 算法 | 缺陷识别 | 基于 YOLOv5 等深度学习模型,支持 300 + 工业场景,检测 20 + 种缺陷类型 |

控制接口 | 产线联动 | 提供 RS485、IO 板等,可直接控制分拣设备,实现 "检测 - 分拣" 一体化 |

边缘计算核心优势:数据在设备端完成处理,无需上传云端,响应时间从秒级降至15-50 毫秒,同时节省 90% 以上带宽成本。

二、六大核心优势:全面碾压人工质检

1. 速度:闪电级检测,秒杀人工极限

对比项 | 人工质检 | 边缘计算盒子 | 提升倍数 |

单产品检测 | 3-5 秒 / 件 | 30-50 毫秒 / 件 | 60-170 倍 |

日处理量 | 约 1 万件 | 7 万件 + | 7 倍 + |

产线适配 | 最高 20 米 / 分钟 | 最高 120 米 / 分钟 | 6 倍 + |

实测案例:某汽车零部件冲压线部署 RK3588 边缘盒,实现每分钟 500 + 个精密端子实时检测,YOLOv5 模型推理速度达 80FPS,完全匹配高速生产线节奏。

2. 精度:微米级识别,零漏检零误判

人工质检员受疲劳、情绪、经验影响,对微小缺陷 (如 0.1mm 划痕) 识别率仅 85% 左右,且漏检率高达 3-5%;而边缘计算盒子:

缺陷识别精度达0.01mm²,可检测 0.1mm 以下细微划痕、毛刺、色差;

综合准确率稳定在99.5%+,漏检率控制在万分之三以内;

支持多光谱成像,解决反光、阴影等复杂场景检测难题;

实测数据:纺织行业应用中,AI 系统可识别 20 多种布料缺陷,准确率达 99%,较人工提升 14 个百分点;某凸轮轴产线检测精度达 17.5 微米,杜绝人工肉眼无法发现的微小瑕疵。

3. 稳定性:24 小时 "在岗",零情绪化零疲劳

人工质检的致命弱点是稳定性差:

工作 2 小时后效率下降 40%,误检率上升 50%;

受生理极限限制,每日有效工作时间仅 6-8 小时;

个体差异大,同一批次产品不同质检员判断标准不一;

边缘计算盒子则:

支持7×24 小时无间断工作,全年无休;

在 - 40℃~85℃工业环境下稳定运行,适应粉尘、震动等恶劣条件;

检测标准绝对统一,消除人为判断偏差,确保质量一致性;

4. 成本效益:一次投入,长期回报

成本维度 | 人工质检 | 边缘计算盒子 | 年节省 |

人力成本 | 5-8 万元 / 人 / 年 | 一次性投入 2-5 万元 | 4-6 万元 / 年 / 人 |

培训成本 | 3-6 个月,5000 元 / 人 | 模型训练周期 7 天,成本 500 元 | 90%+ |

错误成本 | 漏检率 3-5%,损失可达百万 | 漏检率 < 0.03%,损失几乎为零 | 99%+ |

维护成本 | 持续培训、管理成本 | 年维护费 < 2000 元 | 90%+ |

投资回报周期:多数企业在6-12 个月内收回全部成本,之后长期享受零人力成本的质检服务。

5. 数据价值:从 "被动质检" 到 "主动优化"

人工质检仅能提供 "合格 / 不合格" 的二元结果,而边缘计算盒子:

自动记录每一件产品的完整检测数据,包括缺陷位置、类型、大小、数量;

生成可视化质量报告,支持SPC 统计过程控制,帮助企业分析缺陷趋势;

数据可与 MES 系统对接,实现生产过程追溯,为工艺优化提供数据支撑;

支持云端训练 + 边缘部署模式,通过持续学习不断提升检测精度;

6. 安全合规:规避人工操作风险

在高危行业 (如化工、矿山),人工质检存在安全隐患;边缘计算盒子:

可远程监控危险区域,无需人员现场操作;

自动记录质检过程,满足 ISO 等质量体系认证要求;

支持多级权限管理,确保数据安全与操作合规;

三、实测数据曝光:三大典型场景验证实力

场景 1:电子元器件检测 (RK3588 边缘盒)

检测对象:手机电路板表面缺陷 (划痕、焊盘脱落、元件偏移);

人工:检测速度 1.2 秒 / 片,准确率 88%,漏检率 4.2%;

边缘盒:处理速度 32 毫秒 / 片(31 倍提升),准确率 99.7%,漏检率 0.02%;

产线适配:支持 60 米 / 分钟高速传送带,每日检测 10 万 + 片,相当于 5 名质检员工作量;

场景 2:日化包装检测 (中国电信 AI 系统)

检测对象:洗衣皂包装 (条码、封口、标签);

人工:日检测量 1.2 万件,准确率 90%,需 3 名质检员轮班;

边缘盒:日检测量 7 万件(5.8 倍提升),准确率 95%,1 台设备 24 小时值守;

创新功能:自动触发气动拨杆分拣次品,实现 "无人化" 质检流程;

场景 3:金属零部件检测 (森赛睿 AI 控制器)

检测对象:汽车轮毂表面划痕、气孔;

人工:检测 100 个零件需 45 分钟,准确率 85%,易漏检微小气孔;

边缘盒:检测 100 个零件仅需 6 分钟(7.5 倍提升),准确率 99.5%,可识别 0.1mm 以下气孔;

技术亮点:采用 "环境感知→目标分析→动态决策" 三阶处理,误报率从 42.7% 降至 9.4%;

四、适用边界:这些场景最适合替代人工

边缘计算盒子并非万能,以下场景效果最佳:

高速流水线:每分钟 30 + 件的生产节奏,人工无法跟上;

高精度要求:0.1mm 以下微小缺陷检测,人眼极限之外;

大批量生产:日产量 1 万 +,长期重复检测,人工成本高企;

恶劣环境:高温、粉尘、噪音等不适合人工长期工作的场所;

标准化强:缺陷类型固定、判断标准明确的产品 (如电子元件、汽车零部件);

五、总结:替代不是终点,而是升级起点

视觉检测边缘计算盒子的核心价值,不仅是替代人工,更是推动质检从 "被动防守"向"主动进攻" 转变 —— 通过数据驱动优化生产工艺,降低缺陷率,提升产品质量,最终实现制造业的智能化升级。

实测结论:在工业质检领域,边缘计算盒子已从 "可选方案" 变为 "必选设备",其7-8 倍效率提升、99%+ 准确率、24 小时无间断工作的硬实力,让人工质检在多数场景下已无优势可言。

需求留言:

需求留言: