AI 边缘计算盒子与工厂质检的深度融合,正推动制造业向智能化、高效化转型。通过将 AI 算法与边缘计算能力集成到工业级硬件设备中,工厂质检在实时性、精度、成本控制等方面实现了突破性提升。以下从技术应用、实际案例、核心优势及实施路径展开分析:

一、核心技术与硬件支撑

高性能边缘计算盒子

主流设备如万物纵横推出的DA160S边缘计算盒子搭载高集成智能视觉深度学习芯片BM1688的AI边缘计算盒,处理器为 8 核ARM Cortex A53,主频1.6GHz,算力高达16TOPS@INT8,支持 16 路高清视频智能分析,支持混合精度运算,具备高性能、低功耗、外设接口全、环境适应性强等特点,适用于产线实时监控。

DA072S AI边缘计算盒子,采用高集成CV186AH智能视觉深度学习芯片,搭载6核ARM A53处理器,主频1.6GHz,提供7.2TOPS@INT8的超强算力,支持8路高清视频智能分析,兼容混合精度运算,兼具高性能与低功耗,接口丰富,适应性强。这些设备通过工业级设计(如宽温、抗干扰)适应车间复杂环境。

算法与模型优化

混合模型架构:采用 Transformer-CNN 混合模型优化缺陷检测,如某制造企业项目中,MobileNetV2 主干 + 轻量化 Transformer Head 实现 24.7ms 推理延迟,满足产线节拍要求。

大模型少样本学习:中国联通在美芝工厂部署的 “AI + 视觉大模型”,仅需 1-5 个样本即可完成迁移训练,标注时间减少 80%,开发成本降低 66%。

多模态融合:结合激光扫描、机器视觉等多源数据,如清微智能系统通过 3D 点云标定实现钢板轮廓微米级测量,精度远超传统 2D 激光线方案。

二、典型应用场景与成效

PCB 与光伏行业降本增效

东莞滨海湾研究院的 “工艺大脑” 在 PCB 行业减少 50% 质检人力,10 条产线每年节省 300 万元;光伏行业通过实时检测,产能和良品率均提升 5%,20 条产线每天多生产 10 万片产品。该系统通过缺陷数据成因分析,反向优化生产工艺,实现 “检测 - 分析 - 改进” 闭环。

半导体与精密制造

某电子企业采用 Transformer-CNN 混合模型,在 RK3588 芯片盒子上实现 24.7ms 延迟的缺陷检测,漏检率低于 0.1%。中国联通在美芝工厂部署的 “AI + 视觉大模型”,通过动态捕捉隐蔽瑕疵,使压缩机不良率持续下降,训练周期从数月缩短至 7 天。

钢铁与重工领域实时监测

清微智能与乾元合作的钢板检测系统,通过激光扫描仪与边缘盒子结合,实现 24 小时无人值守测量,精度达微米级,可重复性显著提升,解决了高温环境下人工测量的难题。

三、实施路径与关键优势

边缘 - 云协同架构

边缘侧:实时处理图像、传感器数据,完成缺陷识别、设备状态监控等低延迟任务。例如,玄铁盒子通过 GB/T 28181 协议接入现有摄像头,实现 “零改造” 智能化升级。

云端:进行模型训练、版本管理及跨厂数据协同。如某汽车制造集团采用私有云 + 边缘云混合架构,模型训练在云端完成,推理在边缘节点,同时通过 SD-WAN 保障数据安全传输。

IIoT 设备深度集成

通过 MQTT、OPC UA 等协议对接 PLC、传感器,实现 “检测 - 控制” 联动。例如,东莞案例中,边缘盒子通过分析缺陷数据自动调整产线参数,减少人工干预。金亚太 APC3588 盒子支持 CAN 总线和多种视频接口,可直接接入工业相机和机械臂。

成本与效率双重突破

人力成本:东莞 PCB 案例中,10 条产线每年节省 300 万元;美芝工厂通过 AI 质检减少 80% 模型训练时间,间接降低维护成本。

产能提升:光伏行业通过实时检测,每天多生产 10 万片产品,良品率提升带来的直接收益显著。

设备复用:玄铁盒子兼容现有监控系统,仅需旁路接入即可实现智能化,硬件投资成本降低 50% 以上。

四、挑战与应对策略

工业环境适配

振动、电磁干扰可能影响设备稳定性。解决方案:选择 IP67 防护等级设备(如清微盒子),采用抗干扰电路设计。

多设备协议兼容问题。通过协议转换网关(如 Kepware)统一数据格式,实现 PLC、机器人等无缝对接。

模型持续优化

新缺陷类型识别。采用联邦学习技术,在边缘节点更新本地模型,避免全局重新训练。例如,某企业通过 LoRA 微调 DeepSeek 模型,仅需更新 Delta 参数即可适配新产品。

精度与延迟平衡。通过模型量化(如 INT8 动态量化)和 TensorRT 优化,在保持精度下降 < 1.3% 的前提下,推理速度提升 35%。

数据安全与合规

敏感生产数据本地处理。采用私有云 + 边缘云架构,如中国联通项目中,原始图像仅在边缘分析,云端仅接收脱敏后的结果摘要。

5G MEC 增强安全性。结合 5G 网络切片技术,确保质检数据传输的低延迟与高可靠性,如万向集团汽车零部件检测方案。

五、未来趋势与建议

技术融合方向

大模型普及:边缘盒子将更多集成千亿参数级模型,通过模型压缩技术(如知识蒸馏)实现轻量化部署。

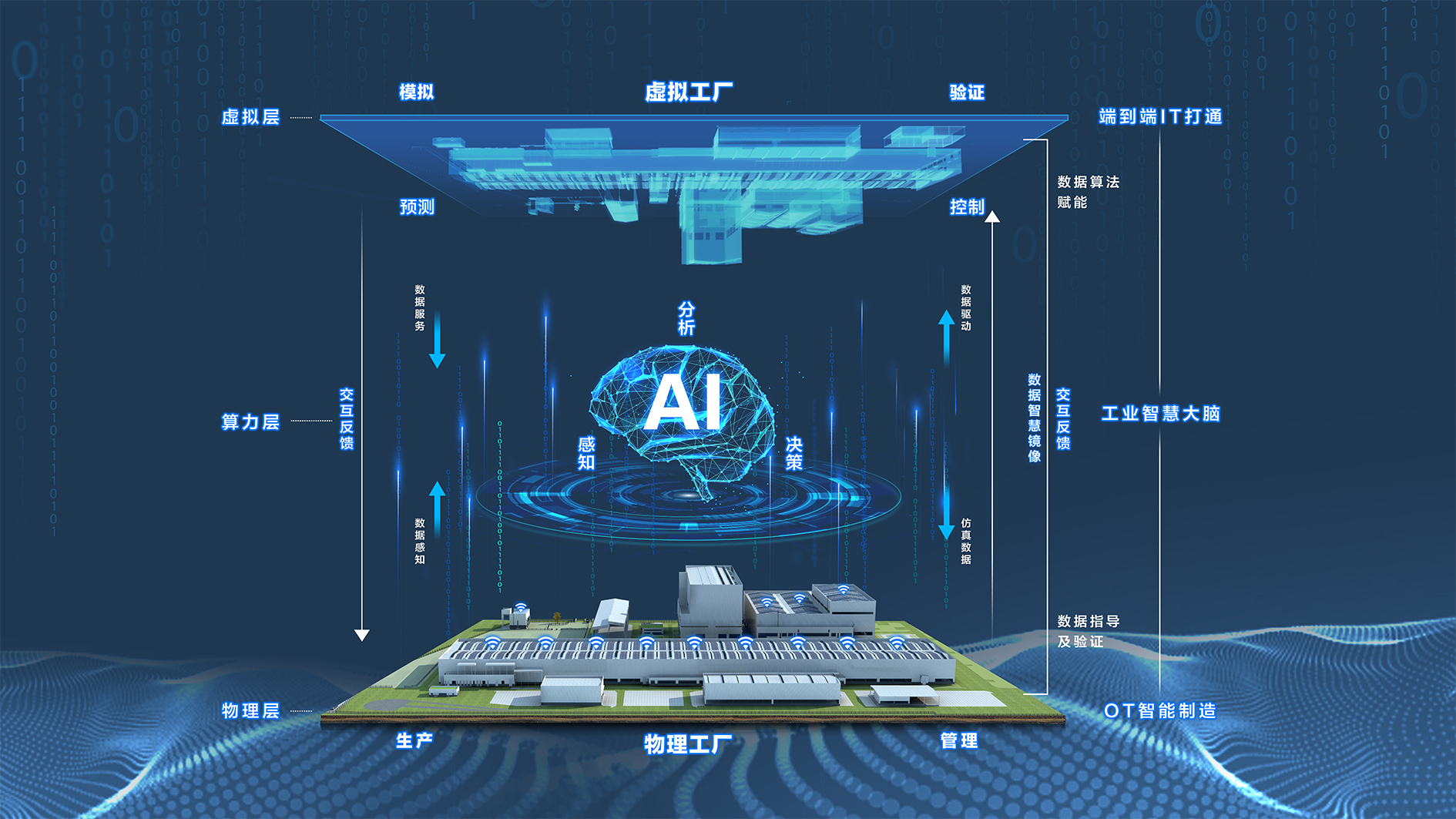

数字孪生联动:结合数字孪生体,实时映射产线状态,预测设备故障,如某重工企业通过边缘计算 + 数字孪生实现预防性维护。

选型与实施建议

场景匹配:高算力需求(如半导体检测)可选清微智能(16T)或 APC880(42.3TOPS);视频分析场景优先玄铁盒子(4.0T)。

分阶段部署:初期可选择 “边缘盒子 + 现有摄像头” 的轻量级方案(如玄铁盒子),后期逐步升级至大模型系统。

生态合作:优先选择与工业软件厂商(如西门子、用友)合作的解决方案,确保与 MES/ERP 系统无缝对接。

通过 AI 边缘计算盒子的部署,工厂质检正从 “事后检测” 转向 “实时优化”,从 “经验驱动” 转向 “数据驱动”。这一技术革新不仅是设备的升级,更是生产模式的重塑,为制造业高质量发展提供核心引擎。

需求留言:

需求留言: