调试和分析 CAN 总线数据需要结合硬件工具(实现物理层连接与信号采集)和软件工具(解析、可视化与仿真),针对不同场景(如开发测试、故障排查、性能优化)选择合适的工具链。以下是具体的工具类型、使用方法及调试流程:

一、核心硬件工具

硬件是连接 CAN 总线与分析系统的基础,负责信号的物理层转换和采集。

1. CAN 接口卡(CAN 适配器)

功能:将 CAN 总线的差分信号(CAN_H/CAN_L)转换为电脑可识别的数字信号(如 USB、以太网、PCIe),是数据采集的核心。

常见类型:

USB 转 CAN:便携性强,适合现场调试(如 Vector VN1630、周立功 USBCAN-II)。

PCIe 转 CAN:稳定性高,适合实验室长期测试(如 Intrepid Control Systems neoVI)。

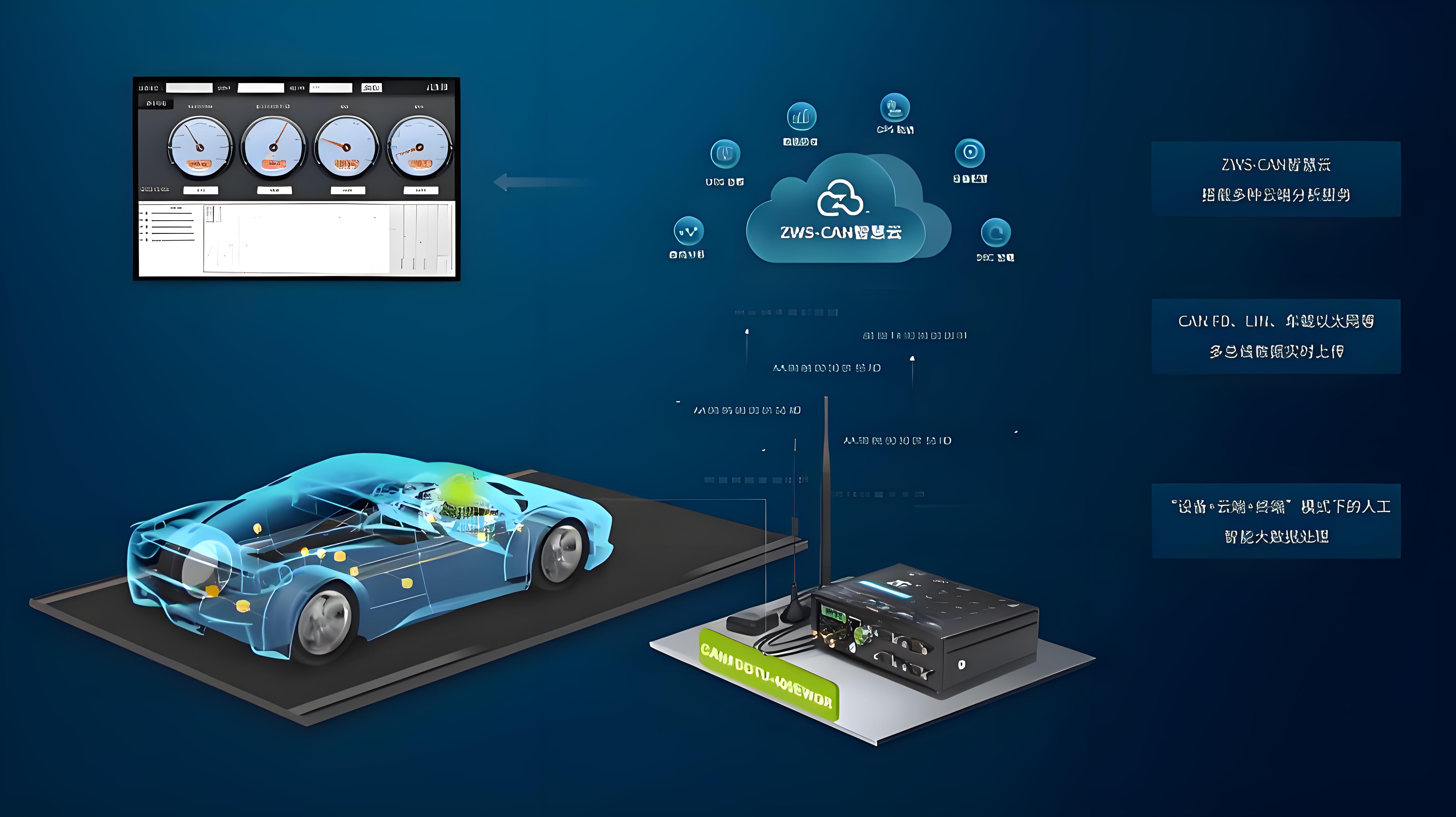

无线 CAN:支持远程监控(如带 4G 模块的 CAN 网关)。

关键参数:支持的 CAN 版本(经典 CAN、CAN FD)、波特率范围(5kbps~8Mbps)、同步精度(时间戳分辨率)。

使用注意:

必须匹配总线终端电阻(通常 120Ω,两端各一个),否则信号反射会导致通信错误。

接线时区分 CAN_H(高电平线)和 CAN_L(低电平线),反接会导致通信失败。

2. 示波器(带 CAN 解码功能)

功能:分析 CAN 总线的物理层信号,直观显示差分电压波形,定位信号完整性问题(如噪声、畸变、延迟)。

适用场景:

检测总线短路(CAN_H/CAN_L 电压异常)、断路(无信号)。

分析信号边沿(上升 / 下降时间)是否符合规范(高速 CAN 要求≤1µs)。

捕获瞬态错误(如突发干扰导致的位错误)。

操作要点:

使用差分探头连接 CAN_H 和 CAN_L,避免共模干扰。

开启 “CAN 解码” 功能(如泰克 MDO3000 系列),直接在波形上叠加帧 ID、数据等信息,关联电气信号与协议数据。

3. 总线监视器 / 便携式分析仪

功能:小型化设备,支持离线采集、实时显示 CAN 数据,适合车载、工业现场等移动场景。

代表产品:

Vector CANcaseXL:便携 USB-CAN 设备,支持 CAN FD,可配合手机 APP 查看数据。

Intrepid Control Systems Vehicle Spy:集成多总线分析(CAN/LIN/Ethernet),适合整车测试。

二、主流软件工具

软件工具负责数据的解析、可视化、仿真与自动化分析,需与硬件接口卡配合使用。

1. 商业专业工具(功能全面,适合复杂场景)

Vector CANoe/CANalyzer

汽车电子领域的行业标准工具,支持:

实时数据监控:以表格、波形图、柱状图等形式显示 CAN 帧(ID、数据、周期、发送节点)。

DBC 文件解析:导入 CAN 数据库(.dbc),将原始数据字节(如 0x1A 0x3B)转换为物理量(如 “转速 = 3000rpm”“温度 = 25℃”),无需手动计算。

过滤与触发:设置规则(如只显示 ID=0x123 的帧、当数据>阈值时报警),在海量数据中定位关键信息。

仿真与测试:模拟节点发送自定义 CAN 帧(手动输入或脚本控制),验证接收节点的响应逻辑(如 ECU 对指令的执行是否正确)。

日志与回放:记录总线数据(.asc/.blf 格式),支持离线回放与对比分析(如复现偶发故障)。

Intrepid Control Systems Vehicle Spy

侧重多总线协同分析(CAN+LIN+Ethernet),支持自动化测试脚本(Python/VBScript),适合整车级通信验证。

2. 开源 / 轻量工具(低成本,适合简单调试)

CANutils(Linux 环境)

命令行工具集,适合开发者快速调试:

candump can0:实时打印 CAN 总线上的帧(格式:can0 123 [3] 11 22 33,即 ID=0x123,3 字节数据)。

cansend can0 123#112233:发送帧(ID=0x123,数据 = 0x11 0x22 0x33)。

cangen can0:生成随机 CAN 帧,用于总线负载测试。

配合gnuplot可将数据可视化,适合简单的负载率统计(如计算 1 秒内总帧数)。

CANalyze(跨平台)

开源 GUI 工具,支持 CAN/CAN FD,提供数据表格、波形图显示,可导入 DBC 文件解析物理量,适合中小规模项目。

3. 厂商专用工具

汽车 OEM 工具:如博世 VCAN、大陆电子的总线分析工具,针对特定车型的 ECU 通信协议优化。

工业设备工具:如西门子 TIA Portal 中的 CAN 通信诊断模块,集成于 PLC 编程环境。

三、调试流程与关键技巧

1. 基础调试步骤

Step 1:硬件连接

用 CAN 接口卡连接电脑与目标 CAN 总线(如汽车 OBD 接口、工业设备的 CAN 接口),确保终端电阻正确接入(可通过示波器检查信号是否有明显反射)。

Step 2:软件配置

安装接口卡驱动,在软件中选择对应硬件(如 “VN1630”),设置波特率(需与总线一致,如 500kbps、1Mbps)和帧格式(标准帧 / 扩展帧)。若总线使用 CAN FD,需开启 “FD 模式” 并配置数据段速率(如 8Mbps)。

Step 3:数据采集与监控

启动数据捕获,观察是否有帧传输:

若无数据:检查接线、波特率、终端电阻,或用示波器确认总线上是否有信号。

若数据混乱(大量错误帧):可能是波特率不匹配、总线短路或节点故障,可逐个断开节点排查。

Step 4:深度分析

帧结构解析:通过 DBC 文件将数据转换为物理量,验证信号是否在合理范围(如温度是否超出 - 40~125℃)。

周期与负载分析:统计帧的发送周期(如 10ms/100ms),计算总线负载率(正常应<30%,峰值<50%),避免负载过高导致延迟。

错误帧定位:软件会标记错误帧类型(如 CRC 错误、位错误),结合示波器观察对应时刻的信号波形,判断是电磁干扰还是硬件故障。

2. 进阶调试技巧

使用触发功能捕获偶发故障:

例如设置 “当 ID=0x7FF 的帧连续 3 次未出现时触发记录”,捕获节点离线等异常。

仿真节点验证通信逻辑:

用工具模拟传感器发送 CAN 帧(如模拟 “油门踏板信号”),观察 ECU 是否正确响应(如调整喷油量),验证控制算法。

对比分析正常与异常数据:

记录设备正常工作时的总线日志,与故障时的日志对比,定位差异帧(如某节点在故障前发送了异常数据)。

物理层与协议层联动分析:

当软件提示 “位错误” 时,用示波器查看该位对应的电压波形,判断是否因信号畸变(如噪声超过 0.5V)导致采样错误。

四、常见问题与解决方案

问题现象 | 可能原因 | 排查方法 |

无数据接收 | 接线错误 / 波特率不匹配 | 核对 CAN_H/CAN_L 接线,用示波器确认波特率 |

大量错误帧(CRC 错误) | 终端电阻缺失 / 信号反射 | 检查总线两端是否各接 120Ω 电阻,示波器看波形是否有过冲 |

帧丢失 / 延迟 | 总线负载过高 | 用工具统计负载率,优化高频率帧的发送周期 |

数据解析错误 | DBC 文件版本不匹配 | 确认 DBC 文件与 ECU 软件版本一致 |

总结

CAN 总线调试的核心是 “物理层信号验证→协议层数据解析→功能层逻辑仿真” 的递进分析:

硬件工具(接口卡、示波器)确保信号 “能传输”;

软件工具(CANoe、CANutils)实现数据 “能看懂”;

结合仿真与对比分析,最终定位 “为什么错”。

根据场景选择工具(复杂场景用 CANoe,快速调试用 CANutils),并重视物理层与协议层的联动分析,可高效解决通信故障。

需求留言:

需求留言: