边缘计算与 OT(操作技术)系统的融合是工业互联网 “云边协同” 架构落地的核心环节,其本质是打破 OT 系统的封闭性与专用性,在保障 OT 实时性、稳定性的前提下,实现数据互通、控制协同与功能扩展。这种融合并非简单的技术叠加,而是需要从协议层、数据层、控制层、安全层四个维度深度适配,同时兼容 OT 系统的 “工业级特性”(如高可靠性、低延迟、抗干扰)。

一、协议适配:打通 OT 系统的 “语言壁垒”

OT 系统的核心痛点之一是 “协议碎片化”—— 不同厂商的设备(如 PLC、DCS、传感器、机器人)采用专用工业协议(如 Modbus、Profinet、EtherCAT、OPC UA、S7、BACnet 等),且多为封闭协议,数据格式与交互逻辑不统一。边缘计算作为连接 OT 与 IT 的 “中间层”,首要任务是解决协议互通问题。

具体实现方式:

协议转换与解析

边缘节点(如工业级边缘网关、边缘服务器)内置 “协议转换引擎”,通过硬件接口(如以太网、RS485、PROFIBUS)直接接入 OT 设备,将专用协议转换为标准化格式(如 MQTT、JSON、OPC UA over TSN)。

例:西门子 PLC 采用 S7 协议,边缘网关通过 S7 协议库读取其内部寄存器数据(如电机转速、温度),转换为 MQTT 协议后,一方面本地存储用于实时分析,另一方面上传至云端。

关键技术:通过模块化协议插件(如 EdgeX Foundry 的 Device Service 模块)支持百余种工业协议,实现 “即插即用” 适配不同厂商 OT 设备。

实时协议原生支持

针对 OT 系统中对实时性要求极高的场景(如运动控制、同步通信),边缘计算需原生支持实时工业协议。例如:

支持 EtherCAT(用于高精度伺服控制,周期可达微秒级)的边缘节点,可直接接入机器人控制器,参与实时轨迹规划;

支持 TSN(时间敏感网络)的边缘网关,通过时间同步机制(如 IEEE 802.1AS)确保与 OT 设备的通信延迟稳定在毫秒级以内。

二、数据层融合:OT 实时数据的 “本地处理与价值挖掘”

OT 系统产生的数据具有 “高频、实时、时序性强” 的特点(如数控机床每 10ms 产生一组振动数据,一条产线日均数据量可达 TB 级),直接上传云端会导致带宽过载和延迟,而边缘计算通过 “本地数据闭环” 实现与 OT 系统的数据协同。

核心逻辑:

实时数据采集与预处理

边缘节点部署在 OT 设备附近(如控制柜旁、产线边缘),通过硬件直连(如 PCIe 卡接入 PLC)或短距通信(如工业 Wi-Fi 6)采集原始数据,同步进行清洗(剔除噪声)、降维(提取关键特征,如振动峰值)、压缩(减少数据量)。

例:风力发电机的 SCADA 系统每秒钟产生 1000 + 条运行数据(转速、油温、振动),边缘层筛选出与故障相关的 10 + 条特征数据,仅将这些数据上传云端,本地保留全量数据用于短期回溯。

OT 数据与边缘分析的联动

边缘层运行轻量级算法(如规则引擎、时序异常检测模型),基于 OT 实时数据触发本地决策,无需依赖云端。

例:锂电池生产的涂布机 OT 系统反馈 “膜厚偏差 0.5μm”,边缘层通过预训练模型判断为 “涂辊压力异常”,直接向 PLC 下发 “压力调整 0.2bar” 的指令(响应时间<50ms),同时将调整记录上传云端备案。

三、控制层协同:不干扰 OT 稳定性的 “柔性介入”

OT 系统的核心功能是 “物理控制”(如生产线启停、设备参数调节),其逻辑由 PLC 梯形图、DCS 组态等专用工具定义,且经过长期验证,稳定性至关重要。边缘计算与 OT 的控制层融合需遵循 “不替代、只增强” 原则,通过 “并行介入” 或 “闭环协同” 实现功能扩展。

关键模式:

并行控制模式

边缘节点不直接修改 OT 系统的核心控制逻辑,而是通过 “数据镜像” 获取 OT 的实时状态,独立运行优化算法,输出 “建议性指令”,由 OT 系统选择性执行(或人工确认后执行)。

例:智能车间的 AGV 调度,OT 系统(如 AGV 控制器)按预设路径运行,边缘层通过摄像头实时识别路况,计算出更优路径后,将建议下发至 OT 系统,由其判断是否切换(避免边缘算法错误导致停机)。

闭环协同模式

在 OT 系统允许的范围内,边缘层深度参与控制闭环,承担 “优化器” 角色:

OT 系统负责基础控制(如电机转速维持在设定值);

边缘层基于全局数据(如其他设备负载、能源消耗)动态调整控制参数,下发至 OT 系统执行。

例:钢铁厂轧机控制,OT 系统的 PLC 维持轧辊压力稳定,边缘层结合上游钢坯温度、下游冷却效率数据,实时计算更优压力值(±5% 范围内),下发给 PLC 微调,既保证轧制精度,又降低能耗。

应急接管机制

当 OT 系统出现局部故障(如传感器失灵),边缘层通过多设备数据交叉验证(如用邻近传感器数据推算故障点状态),临时接管部分控制功能,直至 OT 系统恢复。

例:化工反应釜的温度传感器故障,边缘层通过反应速率、搅拌电流等数据反推温度,临时控制加热装置,避免反应失控。

四、硬件与部署适配:贴合 OT 场景的 “工业级设计”

OT 系统运行环境苛刻(高温、高湿、强电磁干扰),且设备生命周期长(10-20 年),边缘计算设备必须在硬件层面与 OT 场景适配,避免 “水土不服”。

适配要点:

工业级硬件设计

边缘节点需满足 OT 场景的物理特性:

防护等级:IP65(防尘防水)、宽温设计(-40℃~70℃),适应车间、户外等环境;

抗干扰:支持电磁兼容(EMC)认证(如 EN 61000),避免被 OT 设备的强电信号干扰;

接口兼容:配备 OT 设备常用接口(如 RJ45 工业以太网、DB9 串口、光口),可直接替换或并联接入 OT 控制柜。

轻量化部署与低侵入性

边缘计算软件需适配 OT 系统的资源约束(如 PLC 内存小、算力低):采用轻量级操作系统(如 VxWorks、RT-Thread),占用内存<128MB;算法模型压缩(如 TensorFlow Lite for Microcontrollers),确保在边缘节点(如嵌入式 PLC)上高效运行;支持 “无停机部署”,通过热插拔或并行接入方式安装,不中断 OT 系统运行。

五、安全层融合:构建 OT 系统的 “纵深防御”

OT 系统一旦被入侵,可能导致生产中断甚至安全事故(如化工设备误操作引发爆炸),因此边缘计算与 OT 的融合必须以 “安全为前提”,形成 “边缘 - OT” 协同防御体系。

核心措施:

设备身份认证与权限隔离

边缘节点与 OT 设备之间采用双向认证(如基于 X.509 证书),确保接入的边缘节点为授权设备;通过 “最小权限原则” 限制边缘层对 OT 的操作(如仅允许读取数据,修改参数需多级授权)。

数据传输与存储加密

边缘与 OT 设备的通信采用工业级加密协议(如 OPC UA Security、TLS 1.3),防止数据被篡改;边缘节点本地存储的 OT 敏感数据(如工艺参数)需加密(如 AES-256),避免物理接触导致泄露。

入侵检测与异常响应

边缘层部署针对 OT 场景的入侵检测系统(IDS),识别异常行为(如 PLC 固件非法修改、协议帧格式异常),一旦发现威胁,立即切断与 OT 系统的连接,并触发本地报警(如声光报警),同时上报云端。

六、典型场景:边缘与 OT 融合的落地案例

智能工厂预测性维护

边缘网关接入机床的 PLC(读取主轴振动、电流)和振动传感器(高频数据),本地运行故障特征提取算法,当检测到 “轴承异响特征” 时,不直接停机,而是向 OT 系统的 MES(制造执行系统)发送预警,由 MES 安排计划停机检修,避免突发故障。

智能电网配电优化

边缘节点接入配电网的 OT 设备(如馈线终端 FTU、智能断路器),实时采集电压、电流数据,本地计算负荷分布,向 OT 系统的 SCADA 下发 “负荷转移建议”,调整断路器状态,平衡区域电网负载,避免过载跳闸。

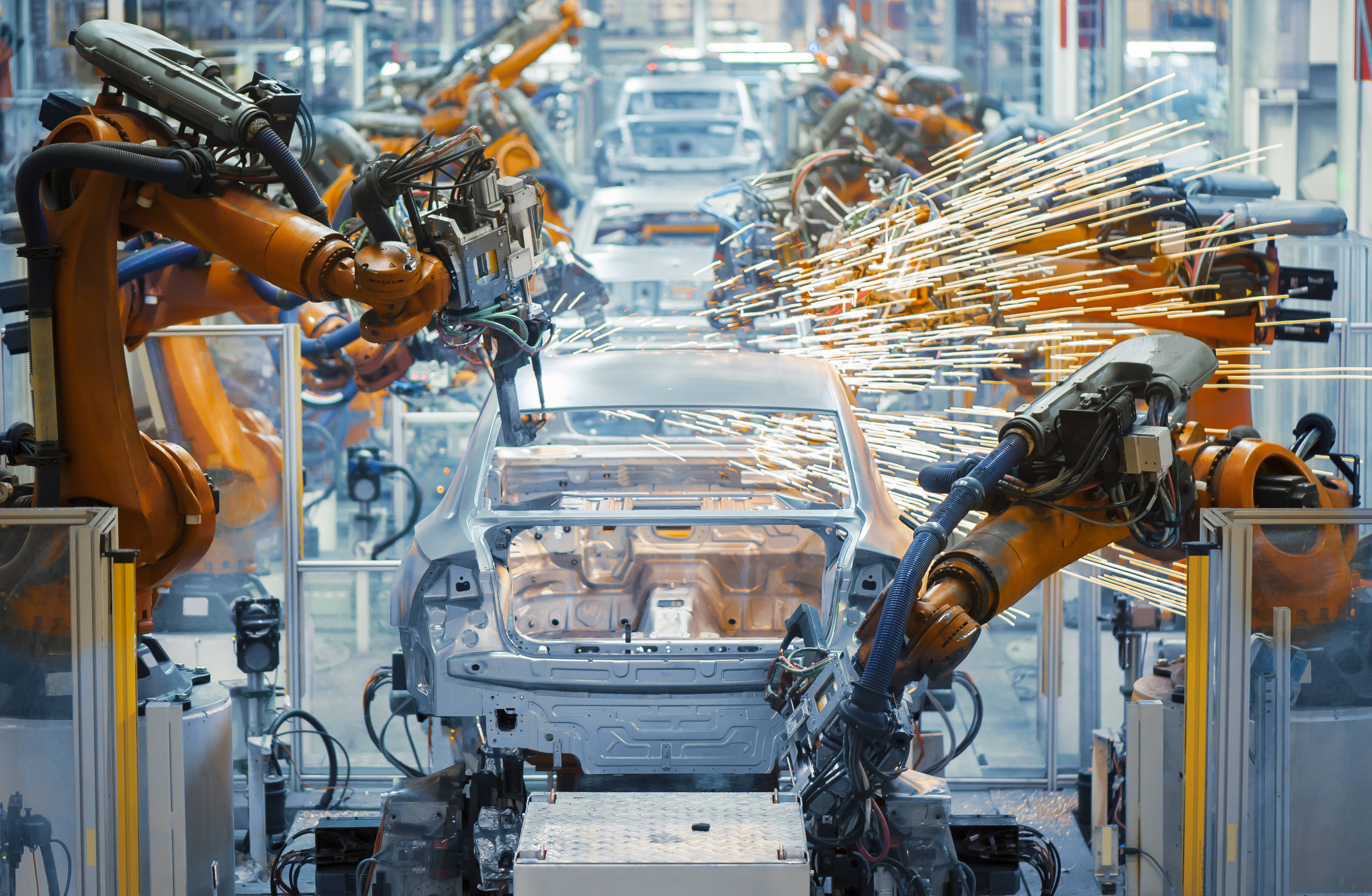

汽车焊装车间机器人协同

边缘服务器通过 EtherCAT 协议接入多台焊接机器人的控制器,实时获取各机器人的运行轨迹与焊接参数,本地优化协同路径(减少碰撞风险),将调整后的轨迹参数下发至机器人 OT 系统,提升焊接效率 10% 以上。

总结:融合的本质是 “OT 增强而非替代”

边缘计算与 OT 系统的融合,核心不是用边缘层取代 OT 的控制功能,而是通过协议打通、数据协同、柔性控制、安全适配,让 OT 系统具备 “本地智能” 与 “云端协同” 的能力。这种融合既保留了 OT 系统的工业级可靠性,又赋予其数据驱动的优化能力,最终实现从 “传统自动化” 到 “智能协同” 的升级,是工业互联网云边协同架构落地的 “最后一公里” 保障。

需求留言:

需求留言: