一、毫秒级响应的工业需求

工业场景对响应时间的要求极为严苛:设备故障检测窗口仅 20 毫秒;高频交易决策需 10 毫秒内完成;精密制造控制精度要求 < 10ms;多轴机器人协同要求 < 1ms 响应。

传统云端处理 (延迟 100-500ms) 无法满足这些需求,边缘计算成为解决之道 —— 将算力下沉至数据源附近,实现 "本地计算、本地决策",将端到端延迟压缩至毫秒甚至微秒级。

二、边缘算法盒子:三位一体的毫秒级响应引擎

1. FPGA:硬件加速的 "极速大脑"

核心优势:

硬件级并行计算:直接通过硬件逻辑执行算法,绕过 CPU 的软件调度开销;

亚毫秒级确定性延迟:消除操作系统调度不确定性,实现 μs 级响应;

动态重构能力:无需更换硬件即可在线更新算法;

性能表现:

钢板缺陷检测延迟 <80μs (比 GPU 快 3 倍);工业机械臂轨迹控制精度达 ±0.1mm;光流法障碍物识别 < 50μs。

工作机制:

为什么不用 CPU/GPU?

CPU:串行执行,延迟高 (50-500ms),功耗大;

GPU:虽并行但有调度开销,延迟 1-10ms,功耗高;

FPGA:硬件直接映射算法,延迟低至 1μs 以下,能效比高;

2. IO 接口:实时数据的 "高速通道"

工业级 IO 接口特点:

确定性传输:确保数据在固定时间内送达,抖动 < 1μs;

多协议支持:PROFINET、IO-Link、EtherCAT 等,适应不同工业环境;

关键协议性能:

协议 | 响应时间 | 应用场景 |

PROFINET IRT | <1ms | 伺服控制、机器人 |

PROFINET RT | <10ms | 一般工业控制 |

IO-Link | 2ms 周期 | 传感器 / 执行器连接 |

EtherCAT | 微秒级 | 高精度运动控制 |

硬件协同:

GPIO 中断 + DMA 技术:实现 FPGA 与 CPU 间 4μs 级超低延迟通信;

多接口并行:同时支持 RS-485、CAN、EtherCAT 等,满足复杂产线需求;

3. 云原生平台:智能管理的 "神经中枢"

核心功能:

容器化部署:将算法封装为容器,实现 "一次开发,处处运行";

远程管理:边缘节点零接触升级、监控、维护;

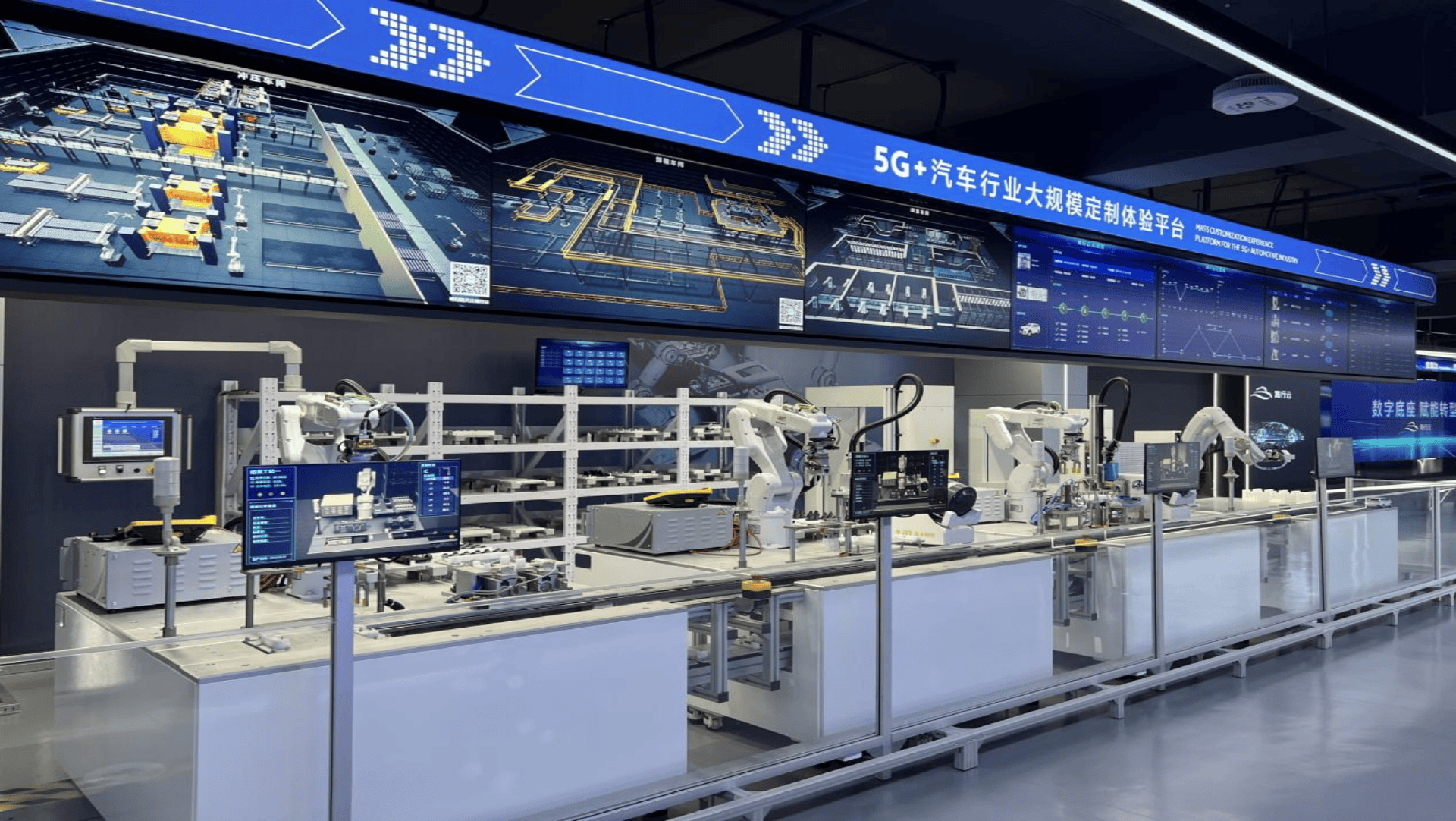

云边协同:

边缘(实时决策)→云端(数据分析、模型训练)→边缘(模型更新);

毫秒级响应优化:

轻量化通信:仅上传关键事件,带宽占用降低 90%;

本地缓存:常用模型和数据本地存储,减少云端依赖;

弹性扩展:根据负载自动调整资源,确保毫秒级响应稳定性;

三、协同工作:毫秒级响应的完整闭环

边缘算法盒子工作流程:

数据采集阶段

传感器通过专用 IO 接口 (如 PROFINET IRT) 将数据传输至 FPGA;时间同步精度达纳秒级,确保多设备协同一致性。

实时处理阶段

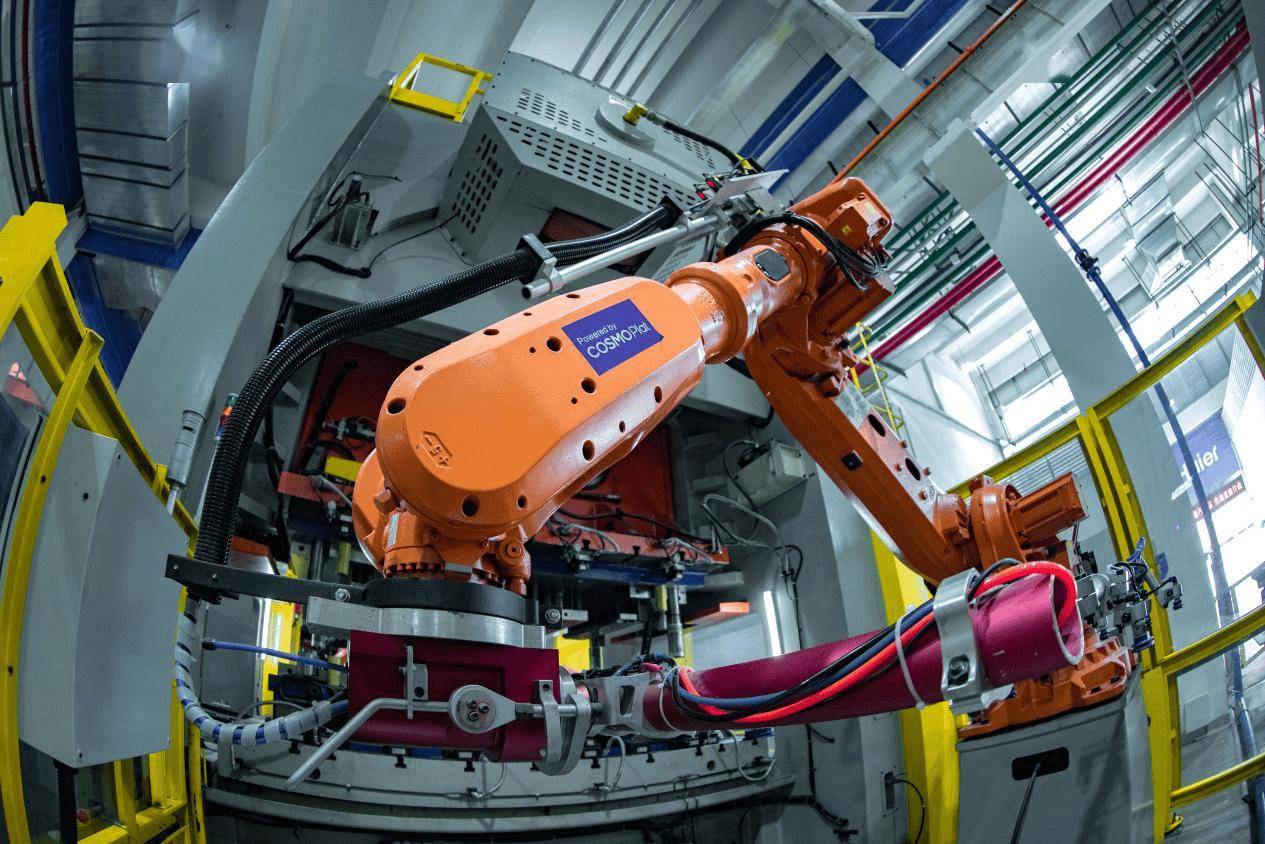

FPGA 硬件加速执行算法 (如机器视觉检测、故障诊断);处理延迟低至 μs 级,不受操作系统影响。

决策执行阶段

处理结果通过 IO 接口直接控制执行器 (如机械臂、阀门);端到端延迟控制在 50ms 以内,满足工业实时性要求。

智能优化阶段

关键数据和异常事件上传至云端分析;云端训练新模型后,通过云原生平台更新边缘节点;模型更新时间控制在 10 分钟内,不影响生产。

四、实际应用:毫秒级响应的价值体现

案例:智能工厂质检系统

部署: FPGA+IO 接口边缘盒子部署在生产线旁

流程:工业相机每秒采集数百张 PCB 图像;FPGA 在 80μs 内完成缺陷检测;发现缺陷时,IO 接口立即触发机械手剔除;仅上传缺陷位置和类型至云端,带宽节省 95%。

价值:检测效率提升 5 倍,漏检率降至 0.3% 以下;实现 "发现即处理",生产效率提升 30%;减少 90% 带宽消耗,隐私数据不出厂区;

总结:三位一体的毫秒级响应之道

工业互联网的毫秒级响应依赖于 **"FPGA+IO 接口 + 云原生平台"** 的完美协同:

FPGA提供硬件级加速,实现微秒级确定性计算;IO 接口构建实时数据通道,确保毫秒级数据传输;云原生平台实现智能管理与协同,保障系统持续优化;这种 "边缘计算 + 工业协议 + 云管理" 的架构,让工业设备拥有了 "极速反应神经",为智能制造、智能电网等领域的实时控制提供了坚实技术基础。

未来趋势:随着 7nm FPGA、TSN 网络和边缘云原生技术的发展,工业响应时间将从毫秒级向微秒甚至纳秒级迈进,进一步释放工业互联网的智能潜力。

需求留言:

需求留言: