要理解边缘计算机与 PLC 通讯协议的关系,需先明确三者的核心定义,再从 “数据交互需求” 切入,剖析通讯协议如何成为连接边缘计算机(IT 层延伸)与 PLC(OT 层核心)的 “桥梁”,最终实现工业场景的 “实时控制 + 智能分析” 协同。

一、先明确三个核心概念

在分析关系前,需先厘清基础定义,避免混淆:

概念 | 核心定位 | 核心功能 | 工业场景角色 |

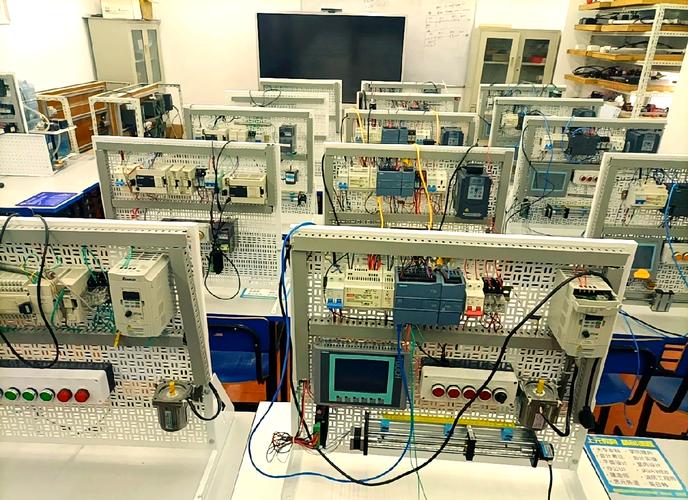

PLC(可编程逻辑控制器) | 工业控制层(OT 层)的 “执行核心” | 实时接收传感器信号、执行逻辑控制(如开关阀、调转速)、输出控制指令,响应延迟通常在毫秒级 | 直接控制生产设备(电机、机械臂、传感器) |

边缘计算机 | 工业网络边缘的 “计算节点”(IT 与 OT 的衔接点) | 就近处理 OT 层数据(实时分析、滤波、聚合)、连接云端 / IT 系统(MES/ERP)、下发优化指令 | 承上启下:连接 PLC 与云端,实现 “实时控制 + 智能分析” |

通讯协议 | 设备间数据传输的 “语言规则” | 定义数据格式、传输速率、校验方式、交互逻辑,确保数据准确、可靠传递 | 数据交互的 “桥梁”:解决 PLC 与边缘计算机 “怎么说话” 的问题 |

二、核心关系:通讯协议是边缘计算机与 PLC 交互的 “唯一桥梁”

边缘计算机与 PLC 的所有数据交互(数据采集、指令下发、状态同步),都必须通过通讯协议实现 —— 没有适配的通讯协议,两者就是 “无法对话的独立设备”。

这种关系可通过 “交互场景” 进一步具象化:

场景 1:边缘计算机从 PLC “采集数据”(最核心场景)

PLC 实时掌握生产设备的关键数据(如传感器数值、电机转速、阀门状态、故障代码),但 PLC 的计算能力有限,无法进行复杂分析(如预测性维护、能耗优化)。此时:

边缘计算机的需求:获取 PLC 的实时数据,用于就近分析(如判断电机是否异常振动)或上传云端(如 MES 系统统计产能)。

通讯协议的作用:边缘计算机通过协议向 PLC 发送 “数据请求指令”,PLC 按照协议格式返回数据。

例:在汽车生产线中,边缘计算机通过Profinet 协议(高实时性)从 PLC 获取机械臂的 “关节位置”“运行速度” 数据,分析是否存在卡顿风险。

场景 2:边缘计算机向 PLC “下发指令”(控制场景)

边缘计算机通过分析数据得出优化结论后,需将控制指令传递给 PLC,由 PLC 执行具体操作(避免云端延迟导致的控制失效)。

边缘计算机的需求:将 “调整参数”“紧急停机” 等指令精准传递给 PLC,确保实时响应。

通讯协议的作用:指令需按照协议规定的格式封装(避免数据篡改或丢失),PLC 接收后解析指令并执行。

例:在光伏电站中,边缘计算机分析 PLC 采集的 “光照强度”“逆变器输出功率” 数据后,通过Modbus TCP 协议向 PLC 下发 “调整逆变器电压阈值” 的指令,优化发电效率。

场景 3:边缘计算机实现 “协议转换”(衔接 IT 与 OT 的关键)

PLC 常用的是OT 层专用协议(如 Profinet、EtherNet/IP),而云端 / IT 系统(如 AWS IoT、MES)常用IT 层协议(如 MQTT、HTTP)—— 两者协议不兼容。此时:

边缘计算机的角色:作为 “协议转换器”,通过 OT 协议从 PLC 取数,再将数据格式转换为 IT 协议(如 MQTT)上传云端;反之,接收云端指令后,转换为 PLC 可识别的协议下发。

通讯协议的作用:边缘计算机需同时支持 “OT 侧协议”(与 PLC 交互)和 “IT 侧协议”(与云端交互),才能完成协议转换。

例:边缘计算机通过EtherNet/IP 协议从罗克韦尔 PLC 获取数据,转换为MQTT 协议上传至阿里云,供管理层查看实时生产数据。

三、常用的边缘计算机与 PLC 通讯协议及特点

工业场景对 “实时性、可靠性、兼容性” 要求极高,因此通讯协议的选择需匹配场景需求。以下是最主流的协议类型:

协议名称 | 传输方式 | 实时性 | 兼容性(厂商) | 核心适用场景 |

Modbus(RTU/TCP) | 串口(RTU)/ 以太网(TCP) | 中(TCP:10-100ms) | 通用(几乎所有 PLC 支持) | 低成本、非高实时场景(如暖通、小型生产线) |

Profinet | 以太网 | 高(1-10ms) | 西门子主导(兼容第三方) | 高实时场景(汽车制造、机械臂控制) |

EtherNet/IP | 以太网 | 高(1-20ms) | 罗克韦尔主导(兼容第三方) | 离散制造、过程控制(如化工生产线) |

OPC UA | 以太网(跨平台) | 中高(可配置) | 通用(独立于厂商) | 跨厂商、跨系统数据交互(如边缘→云端→PLC 的统一协议) |

DeviceNet | 现场总线 | 中(10-50ms) | 罗克韦尔、欧姆龙等 | 近距离、多设备连接(如传感器、执行器组网) |

四、关键考量:协议选择决定边缘与 PLC 交互的 “效果”

在实际应用中,边缘计算机与 PLC 的通讯效果(实时性、可靠性、扩展性),完全取决于通讯协议的适配性,需重点关注以下 3 点:

实时性匹配

工业控制(如机械臂同步、紧急停机)对延迟要求极高(需≤10ms),此时必须选择Profinet/EtherNet/IP等实时以太网协议;若仅为采集非实时数据(如能耗统计),Modbus TCP/OPC UA即可满足需求。

厂商兼容性

不同厂商的 PLC 默认支持的协议不同(如西门子 PLC 优先支持 Profinet,罗克韦尔优先支持 EtherNet/IP),边缘计算机需 “按需支持协议”—— 若场景中存在多厂商 PLC,建议选择OPC UA(跨厂商通用)或通过边缘网关实现协议转换。

安全性保障

工业场景中,数据篡改(如伪造停机指令)可能导致生产事故,因此通讯协议需支持加密传输(如 OPC UA 的加密通道、Modbus TCP 的 SSL/TLS 扩展),边缘计算机也需具备协议层的安全防护能力(如指令校验、非法连接拦截)。

五、总结:三者的关系本质是 “协同闭环”

边缘计算机、PLC、通讯协议的关系,可概括为一个 “工业智能协同闭环”:

PLC(执行控制)→ 通讯协议(传递数据)→ 边缘计算机(分析优化)→ 通讯协议(下发指令)→ PLC(调整执行)

其中,通讯协议是闭环的 “关键纽带” —— 没有适配的协议,边缘计算机无法发挥 “就近计算” 的价值,PLC 也只能局限于 “本地控制”,无法接入工业互联网实现智能化升级。

需求留言:

需求留言: