边缘计算网关与 PLC(可编程逻辑控制器)的配合是工业物联网落地的核心组合,PLC 作为工业现场底层控制核心,负责采集传感器 / 执行器数据、执行现场逻辑控制;边缘计算网关作为 “现场智能桥梁”,解决 PLC 的协议异构、数据上云 / 远传、本地边缘分析、远程运维等问题,二者配合实现 “现场精准控制 + 边缘智能处理 + 云端 / 上位机协同管理” 的工业物联网架构。

以下是标准化、工程化的配合使用方法,涵盖从前期准备到上线运维的全流程,适配主流工业场景(产线监控、设备运维、本地联动等),兼容 Modbus、Profinet、EtherNet/IP、OPC UA 等主流工业协议。

一、核心配合原则

协议兼容为基础:网关必须支持目标 PLC 的原生通信协议(如西门子 PLC 的 Profinet/MPI,三菱的 MC 协议,罗克韦尔的 EtherNet/IP,通用 Modbus RTU/TCP);

数据按需交互:仅采集 / 下发 PLC 中与业务相关的变量(寄存器、线圈),避免无效数据占用带宽和资源;

实时性分层处理:毫秒级现场控制由 PLC 独立完成,秒级数据采集 / 边缘分析由网关实现,分钟级远程监控 / 数据上报由网关 + 云端完成;

工业级抗干扰:硬件连接和配置需符合工业现场规范(接地、屏蔽线、波特率匹配),避免通信丢包、数据错误。

二、前期准备:设备与参数匹配

正式连接前需完成 3 项核心准备,避免后续通信故障:

1. 设备选型匹配

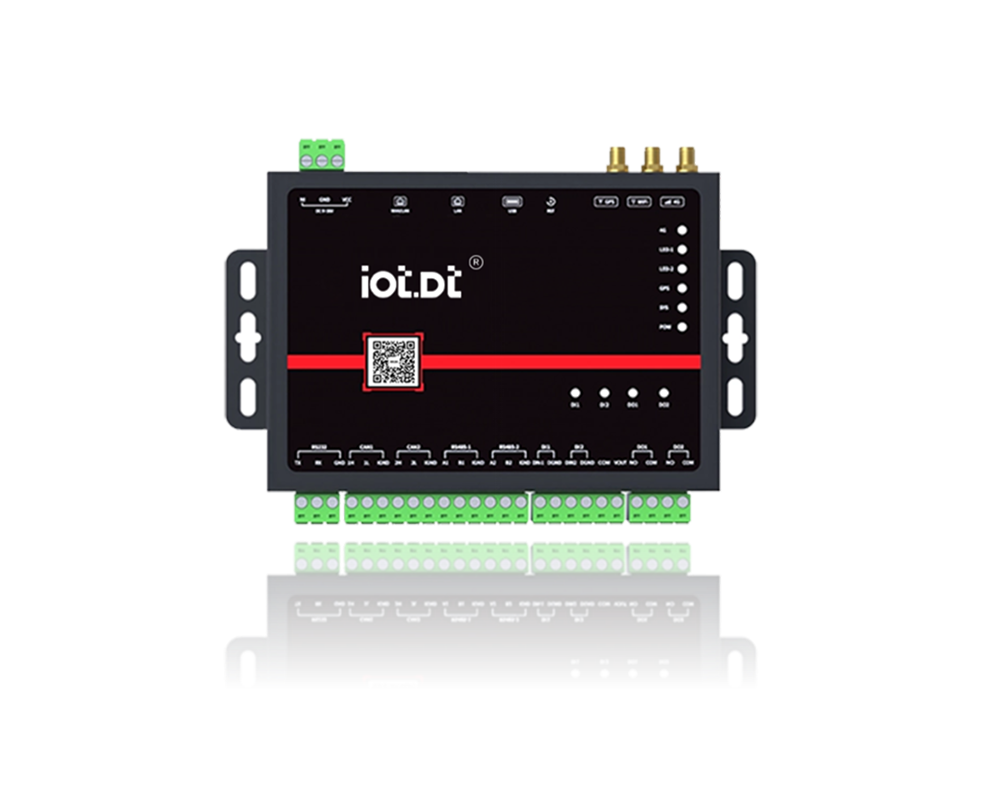

网关:选择工业级边缘计算网关,需满足「支持 PLC 原生协议 + 具备网口 / 串口(RS232/485/422)+ 可选 4G/5G/WiFi 无线模块 + 支持边缘计算(规则引擎 / 脚本)+ 工业级防护(宽温、抗浪涌)」;

PLC:确认 PLC 的通信接口类型(网口 / 串口)、原生通信协议、硬件版本 / 固件版本(部分协议需特定固件支持)。

2. 核心参数确认

梳理 PLC 和网关的通信参数,确保二者一致,核心参数分串口和网口两类:

通信方式 | 核心匹配参数 |

串口(RS485/232/422) | 站号、波特率、数据位、停止位、奇偶校验位(无 / 奇 / 偶) |

网口(TCP/IP) | IP 地址、子网掩码、网关地址、通信端口、协议端口(如 Modbus TCP 的 502 端口) |

3. 现场环境准备

供电:为网关和 PLC 提供工业级稳定供电(24V DC 为主),避免电压波动;

布线:串口使用屏蔽双绞线,网口使用超五类 / 六类工业网线,做好接地处理;

组网:若多台 PLC / 网关组网,需规划独立的工业局域网(与办公网隔离),避免网络冲突。

三、硬件连接:有线为主,无线为辅

根据 PLC 的通信接口,选择有线连接(主流)或无线连接(适用于布线困难场景),接线需遵循 “正负极 / 线序对应、做好屏蔽” 原则。

1. 有线连接(最稳定,工业首选)

(1)网口连接(主流,适用于带以太网口的 PLC)

直连:网关的以太网口 ↔ PLC 的以太网口(交叉线 / 直通线,现代设备均支持自动翻转);

组网:网关、多台 PLC 均接入工业交换机,组成局域网(推荐,便于扩展多设备);

关键:确保网关和 PLC 在同一网段(如 PLC:192.168.1.10,网关:192.168.1.20,子网掩码均为 255.255.255.0)。

(2)串口连接(适用于无网口的传统 PLC)

主流为RS485 总线连接(支持多台 PLC 组网,一对多):网关的 RS485 接口(A/B 端) ↔ PLC 的 RS485 接口(A/B 端严格对应,接反会导致通信失败);

单台 PLC 可使用 RS232(一对一):网关 RS232 ↔ PLC RS232,需匹配 TX/RX 线序;

关键:RS485 总线末端需接120Ω 终端电阻(减少信号反射),总线长度不超过 1200 米。

2. 无线连接(备用,适用于移动设备 / 布线困难场景)

方案 1:PLC 通过网口接入工业无线 AP,网关通过 WiFi/5G 模块连接该 AP,实现无线局域网通信;

方案 2:网关带 4G/5G 模块,通过工业物联网卡实现远程无线通信(需配置公网 / 专网 IP);

关键:无线连接需开启数据加密(如 WPA2),工业场景优先使用工业级无线设备,避免民用设备信号不稳定。

四、PLC 侧基础配置:开放通信权限 + 定义数据点

PLC 是数据源头,需先完成基础配置,确保网关能正常读取 / 下发数据,核心操作 3 步:

1. 编写并下载 PLC 控制程序

在 PLC 编程软件(如西门子 STEP 7、三菱 GX Works、罗克韦尔 Studio 5000)中,完成现场控制逻辑编写,并将程序下载到 PLC;

关键:将需要采集(上传)和下发(远程控制)的变量,关联到 PLC 的通信寄存器 / 线圈(如 Modbus 的 Coil、DI、AI、AO 区,西门子的 V/M 区,三菱的 D/X/Y 区),做好地址记录。

2. 配置 PLC 通信参数

在编程软件中,进入 PLC 的通信设置界面,配置与网关匹配的参数:

网口 PLC:设置 IP 地址、子网掩码、网关地址,开启以太网通信功能,关闭防火墙对通信端口的屏蔽;

串口 PLC:设置站号、波特率、数据位 / 停止位 / 校验位,开启串口通信功能。

3. 开放 PLC 通信权限

部分品牌 PLC 默认关闭通信权限,需手动开启:

西门子 PLC:开启 PN/IE 通信权限,设置 “允许远程访问”;

三菱 PLC:开启以太网 / 串口通信权限,解除寄存器读写保护;

通用 Modbus PLC:确保寄存器 / 线圈为 “读写模式”,无硬件 / 软件锁保护。

五、边缘计算网关侧核心配置:数据交互 + 智能处理

网关是二者配合的核心控制节点,需通过网关的本地管理页面(Web / 桌面软件)完成配置,所有操作围绕 **“能连、能采、能处理、能传、能远程”** 展开,核心配置 5 大模块:

模块 1:通信协议配置(实现网关与 PLC 的连通)

这是基础步骤,核心是添加 PLC 设备驱动,匹配通信参数:

登录网关管理页面,进入「设备管理 / 通信配置」,新增设备,选择与 PLC 匹配的协议驱动(如 Modbus TCP、Profinet IO、MC 协议);

填写 PLC 的通信参数(网口填 IP + 端口,串口填站号 + 波特率 / 数据位等);

点击「测试连接」,网关会检测与 PLC 的通信状态,显示「在线」即连通成功;

故障排查:若离线,优先检查协议是否匹配、参数是否一致、硬件接线是否正确。

模块 2:数据采集配置(实现网关读取 PLC 数据)

连通后,配置网关对 PLC 数据的精准采集,避免无效数据:

进入「数据采集 / 点表配置」,新增采集点,填写PLC 寄存器 / 线圈地址(需与 PLC 侧记录的地址一致)、数据类型(bool/int/float/double)、采集频率(根据业务需求设置,如 1s/5s/10s,避免过于频繁占用资源);

对采集点进行命名和分组(如 “产线温度 - 1# 设备”“电机电流 - 2# 泵”),便于后续管理;

开启数据过滤功能(可选):设置无效值过滤(如温度<-20℃为无效)、波动过滤(如数值变化<0.1 则不采集),提升数据准确性。

模块 3:边缘侧数据处理配置(网关核心价值,区别于普通数采网关)

这是边缘计算网关与普通数传网关的核心差异,将原本需要云端处理的逻辑放在本地网关完成,实现毫秒 / 秒级实时响应,核心功能:

数据清洗与换算:将 PLC 采集的原始数值换算为实际物理量(如 PLC 采集的温度原始值为 4095,通过公式 “实际温度 = 原始值 / 10” 换算为 409.5℃);

阈值判断与报警:为采集点设置上下限阈值(如电机温度上限 80℃),当数值超出阈值时,网关触发本地报警(如声光报警、继电器输出),并记录报警日志;

本地联动控制:网关通过边缘规则引擎 / 自定义脚本,实现无需上云的实时联动(如温度超 80℃,网关直接向 PLC 下发指令,触发 PLC 停止设备运行);

数据聚合与压缩:按时间维度对采集数据进行聚合(如分钟级平均值、小时级最大值),压缩数据量,减少后续上云的带宽占用。

模块 4:数据转发 / 上云配置(实现数据远程传输)

将网关采集和处理后的数据,转发到云端平台 / 上位机 / SCADA / 组态软件,实现远程监控,核心配置:

进入「数据转发 / 上云配置」,选择上传目标类型(如阿里云 IoT、华为云 IoT、腾讯云 IoT、自建 SCADA、组态王 / 力控);

选择上传协议(工业主流:MQTT/OPC UA/HTTP/HTTPS,优先使用 MQTT(轻量、低带宽));

配置上传参数:填写云端平台的服务器地址、端口、设备密钥 / 身份认证信息,设置上传频率(可与采集频率不同,如采集 1s,上传 10s);

开启断点续传功能:避免网络中断导致的数据丢失,网络恢复后网关自动补传未上传的数据。

模块 5:远程运维配置(实现 PLC 的远程管理)

通过网关实现对 PLC 的远程监控、程序下载、参数修改、故障排查,无需现场操作,核心配置:

进入「远程运维 / 访问配置」,开启网关的远程访问功能(工业主流方式:VPN 专网(安全)、工业远程运维协议(如花生壳、贝锐蒲公英)、端口映射);

配置权限管理:设置不同角色的操作权限(如管理员可远程下载程序,普通用户仅可查看数据),避免非法操作;

关联 PLC 编程软件:在远程电脑的 PLC 编程软件中,通过网关的 IP / 域名,实现与现场 PLC 的远程连接,操作与现场一致。

六、联调测试:验证全流程功能正常

完成网关和 PLC 的配置后,需进行分层联调测试,确保每一个环节功能正常,测试通过后再正式上线,核心测试 5 步:

通信连通性测试:在网关管理页面查看 PLC 的在线状态,确认无断连、丢包;

数据采集准确性测试:对比 PLC 本地编程软件中的变量值和网关采集的数值,确认地址正确、数据类型匹配、换算公式无误,无延迟 / 误差;

边缘处理功能测试:手动触发阈值报警(如模拟温度超上限)、本地联动,查看网关是否能正确执行逻辑,PLC 是否能接收并执行网关的控制指令;

数据上云测试:登录云端平台 / 上位机,查看是否能实时接收网关上传的数据,数据格式、频率、物理量均符合要求;

远程运维测试:通过远程电脑访问 PLC,测试程序在线监控、参数修改、程序下载是否正常,无卡顿 / 断连。

七、上线运维与优化:保障长期稳定运行

正式上线后,需做好现场部署和日常运维,同时根据实际业务需求持续优化,核心操作:

现场规范部署:将网关和 PLC 固定在工业机柜中,做好布线标识(如 “网关 - PLC 485 线 A/B”),完成机柜接地、屏蔽线接地,提升抗干扰能力;

设备状态监控:在网关管理页面 / 云端平台,开启设备离线报警(如 PLC / 网关离线、网络中断),实时监控通信状态、数据采集状态;

数据策略优化:根据现场运行情况,调整采集 / 上传频率,优化边缘处理逻辑,删除无用采集点,减少带宽和存储占用;

常见故障排查:建立故障库,快速定位并解决问题(如通信中断→查协议 / 参数 / 接线,数据采集错误→查地址 / 数据类型,上云异常→查网络 / 平台参数);

固件与程序升级:定期升级网关的固件和 PLC 的固件,修复系统漏洞,提升设备性能;同时备份 PLC 控制程序和网关配置文件,避免数据丢失。

八、典型配合应用场景

边缘计算网关与 PLC 的配合适用于所有工业物联网场景,以下是 3 个最主流的落地场景,直观体现二者的协同价值:

场景 1:工业产线远程监控

PLC:采集产线设备的运行参数(转速、温度、电流)、生产数据(产量、良品率),执行产线逻辑控制;

网关:将 PLC 数据采集后上传到云端 MES/ERP 系统,管理人员通过手机 / 电脑远程查看产线实时状态,无需现场值守。

场景 2:工业设备预测性维护

PLC:实时采集设备的运行特征参数(如电机振动、轴承温度、油泵压力);

网关:在边缘侧对参数进行实时分析和算法建模,通过趋势变化判断设备故障前兆(如振动值持续上升→轴承磨损),提前触发报警,同时向 PLC 下发指令,执行设备保护动作(如降速、停机),避免突发故障。

场景 3:多品牌 PLC 组网集中管理

现场痛点:产线中有西门子、三菱、施耐德等多品牌 PLC,协议不统一,无法直接组网;

配合方案:通过边缘计算网关的多协议转换功能,将不同品牌 PLC 的协议统一转换为 Modbus TCP/MQTT,实现数据汇聚,再统一上传到云端,实现多设备集中监控和远程控制。

九、常见故障及快速排查方法

二者配合过程中,故障多集中在通信连通和数据采集环节,以下是 5 类高频故障的排查方法,按优先级执行:

故障现象 | 优先排查步骤 |

网关无法连接 PLC,显示离线 | 1. 检查协议是否匹配(如 PLC 是 Profinet,网关选了 Modbus);2. 检查通信参数是否一致(IP / 站号 / 波特率);3. 检查硬件接线(网口是否通,串口 A/B 是否接反);4. 检查 PLC 通信权限是否开启 |

网关能连接 PLC,但采集数据为 0 / 无效值 | 1. 检查 PLC 寄存器 / 线圈地址是否正确;2. 检查数据类型是否匹配(如 PLC 是 float,网关选了 int);3. 检查 PLC 变量是否有实际数值(无则是 PLC 采集问题) |

采集数据准确,但上云延迟 / 丢失 | 1. 检查网络状态(无线信号强度、有线是否丢包);2. 调整上传频率,开启断点续传;3. 检查云端平台端口 / 密钥是否正确 |

远程运维无法访问 PLC | 1. 检查网关远程功能是否开启(VPN / 端口映射);2. 检查网络是否通(公网 IP 是否可用);3. 检查 PLC 是否允许远程访问 |

边缘联动逻辑不执行 | 1. 检查网关边缘规则配置是否正确(阈值 / 指令地址);2. 检查 PLC 是否能接收网关的下发指令(权限是否开放);3. 检查采集点数值是否触发联动条件 |

需求留言:

需求留言: