在工业互联网中,边缘网关通过本地化算力部署、确定性网络优化、协议归一化处理三大核心路径,系统性破解车间数据传输延迟难题,实现从 “数据采集” 到 “智能决策” 的毫秒级闭环响应。以下是具体技术方案与实施路径:

一、边缘侧算力重构:从数据搬运到智能处理

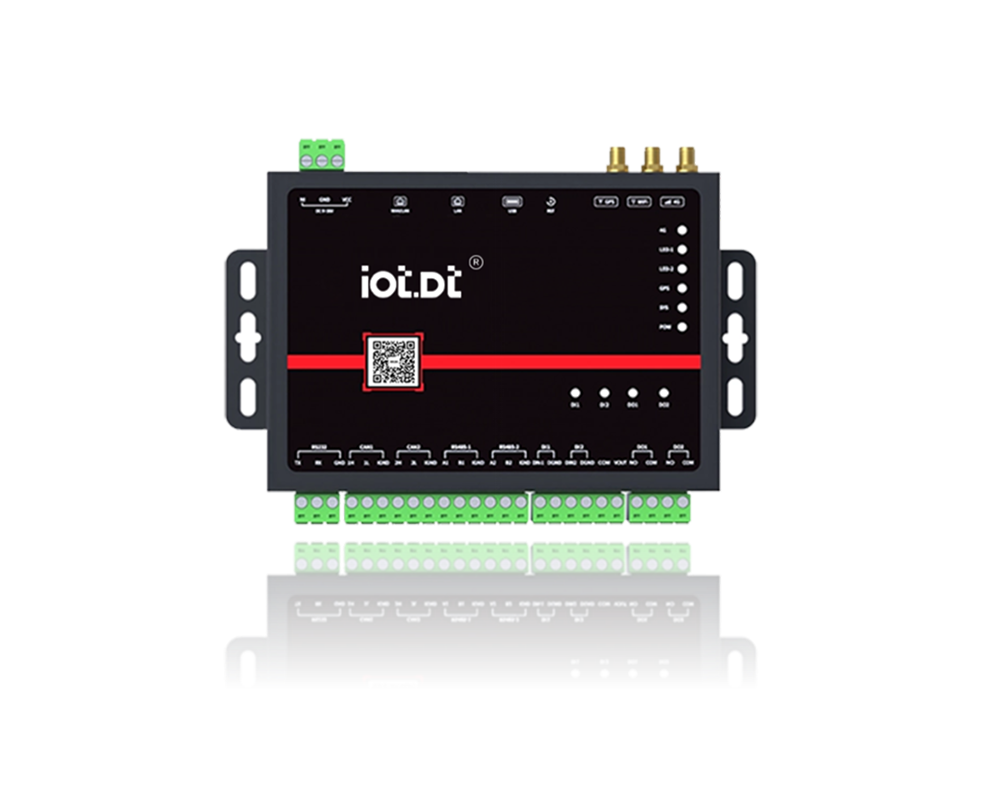

传统网关仅承担数据透传功能,而工业级边缘网关通过异构计算架构实现算力下沉。例如,钡铼技术 BL450 网关搭载 6TOPS 算力的 NPU 芯片,可同时处理 16 路 1080P 视频流的实时分析,将缺陷检测延迟压缩至 20ms 以内。其核心技术突破包括:

实时操作系统(RTOS)集成

采用 Zephyr/FreeRTOS 与 Linux 双系统共存架构,通过 OP-TEE 实现安全域隔离。在风力发电机监测场景中,RTOS 直接驱动继电器切断电路(响应时间 <1ms),而 Python 容器处理温湿度趋势预测(延迟 < 100ms),形成 “强实时 + 弹性处理” 的分层架构。

轻量容器化技术

使用 Firecracker microVM 替代传统虚拟机,启动时间从分钟级缩短至毫秒级,内存占用减少 80%。某汽车工厂通过容器化部署机器视觉算法,在边缘侧完成焊接点定位,将响应时间从云端架构的 200ms 压缩至 5ms,焊接合格率从 92% 提升至 99.5%。

AI 推理引擎优化

针对工业场景优化模型量化与剪枝,例如将 YOLOv5 模型从 FP32 精度压缩至 INT8,在保持 98% 准确率的同时,推理速度提升 4 倍。厦门计讯物联的 5G 网关通过本地 AI 模型,实现锂电池涂布机张力异常检测,控制指令响应时间 < 10ms,生产效率提升 40%。

二、确定性网络构建:从波动传输到精准控制

车间环境中的电磁干扰、多设备并发通信易导致网络延迟波动,边缘网关通过5G+TSN 融合组网实现微秒级同步:

5G URLLC 切片技术

为关键控制数据分配专用网络切片,空口延迟可稳定在 1ms 以内。在某半导体工厂,晶圆搬运机器人通过 5G 切片实现多机协同作业,位置同步精度达 ±0.05mm,设备综合效率(OEE)提升 18%。

时间敏感网络(TSN)

采用 IEEE 802.1AS-2020 精密时间同步协议,全网时钟偏差 < 1μs。某汽车总装线通过 TSN 网络实现 PLC 与边缘网关的纳秒级同步,解决传统工业以太网 20-50ms 的延迟抖动问题。

eBPF 加速技术

在 Linux 内核中嵌入 eBPF 程序,绕过协议栈逐层处理,将 socket 数据传输延迟降低 60%。某化工企业通过 eBPF 优化 Modbus/TCP 通信,单网关并发处理能力从 2000 点 / 秒提升至 12000 点 / 秒。

三、协议归一化处理:从多源异构到语义互通

车间设备常采用 Modbus、Profibus、EtherCAT 等私有协议,边缘网关通过统一数据模型 + 动态映射实现即插即用:

OPC UA 信息模型

作为协议转换中枢,将 Modbus 寄存器、Profibus 报文统一映射为 OPC UA 节点。某食品饮料企业通过 OPC UA 对接 12 种品牌的 PLC,数据采集周期从 1 秒缩短至 100ms,生产排产效率提升 25%。

自适应批处理算法

根据网络 RTT 动态调整上报批次大小,在网络拥塞时自动将数据聚合周期从 100ms 延长至 500ms,避免丢包。某钢铁厂通过该策略将数据重传率从 8% 降至 0.3%,带宽占用减少 65%。

边缘缓存机制

采用 LRU+TTL 混合缓存策略,关键数据(如设备报警)缓存时间设为 1 小时,非关键数据(如能耗统计)缓存 10 分钟。某光伏电站通过本地缓存实现断网 72 小时的数据存储,网络恢复后自动同步,确保监控连续性。

四、部署优化策略:从单点覆盖到全域协同

边缘网关的部署密度直接影响延迟表现,需遵循分层部署 + 智能调度原则:

三级节点架构

现场级:部署带 NPU 的高性能网关(如 BL450),处理实时控制与视频分析。

车间级:部署通用型网关(如 SR-WG-G01),负责数据聚合与边缘 AI 推理。

园区级:部署边缘云服务器,承担复杂模型训练与跨车间协同。

某 3C 产品工厂通过三级架构将端到端延迟从 150ms 压缩至 12ms,工单切换时间从 30 分钟缩短至 2 分钟。

算力动态调度

基于 DDS(数据分发服务)构建 QoS 分级管道,报警数据优先级最高,通过 5G 切片直传;设备日志通过 Wi-Fi 批量上传。某制药企业通过优先级调度将报警响应时间从 30 秒缩短至 2 秒,GMP 合规性检查效率提升 50%。

边缘 - 云协同推理

简单模型(如阈值检测)在边缘侧实时执行,复杂模型(如故障根因分析)调用云端 GPU 集群。某风电企业通过该策略将齿轮箱故障预测准确率从 82% 提升至 95%,维护成本降低 60%。

五、验证与实施路径

延迟测试标准

依据 ISO 23247-2 标准,在车间环境中测试以下指标:

控制回路延迟:传感器数据采集到控制指令下发的时间,需 < 10ms。

数据传输一致性:关键参数(如温度、压力)的传输误差需 < 0.1%。

断网恢复时间:网络中断后缓存数据的续传时间需 < 30 秒。

分阶段实施

试点阶段:选择 1-2 条产线部署边缘网关,重点解决机器人协同、视觉检测等痛点。

扩展阶段:覆盖全厂设备,建立统一数据中台,实现跨系统联动。

优化阶段:引入数字孪生技术,通过仿真模型持续优化边缘节点部署与算法参数。

通过上述技术方案,边缘网关在工业互联网 “最后一公里” 实现数据采集实时化、网络传输确定性、分析决策智能化,为智能工厂的毫秒级闭环控制提供了坚实底座。某汽车制造企业的实测数据显示,部署边缘网关后,设备综合效率(OEE)提升 12%,非计划停机时间减少 70%,单条产线年收益增加超过 2000 万元。

需求留言:

需求留言: